2035 E-Mobility Taiwan. Che lo show abbia inizio

Il 2035 E-Mobility Taiwan è appena iniziato. Abbiamo assistito alla cerimonia di apertura. E abbiamo anche parlato con Master Bus del primo autobus interurbano elettrico di Taiwan

Il 2035 E-Mobility Taiwan ha unito le forze con Taipei Anmpa e Autronics Taipei per mostrare al “mondo elettrico” l’ecosistema dell’industria automobilistica coreana. Questa è la prima volta che le tre fiere si svolgono contemporaneamente e nello stesso luogo, attirando 830 espositori nazionali ed esteri con un totale di 2.200 stand.

Taitra è la mente dietro il 2035 E-Mobility Taiwan

Questo evento condiviso è organizzato dal Consiglio per lo sviluppo del commercio estero di Taiwan (Taitra). Diamo la parola a James C.F. Huang, presidente di Taitra. Huang ha riassunto l’evoluzione dell’elettrificazione nell’autovettura, evocando l’epifania di Tesla nel 2008, circa 130 anni dopo la prima automobile rudimentale (1886). Una trasformazione radicale che comporta anche grandi cambiamenti nell’organizzazione del sistema produttivo. Secondo il presidente di Taitra altri pilastri strategici sono l’innovazione e la sostenibilità. Questa fiera mette in mostra la tecnologia all’avanguardia e la forza produttiva di Taiwan nei veicoli elettrici e nella guida autonoma, nell’elettronica automobilistica e nei ricambi auto.

Richard Tsu-Chin Lee, Presidente di Teema (Taiwan Electrical and Electronic Manufacturers Association), ha affrontato il tema delle profonde interconnessioni del sistema manifatturiero taiwanese con il resto del mondo, in particolare con gli Usa. Ha citato numerosi scambi e delegazioni con aziende americane, comprese quelle in Wisconsin, Ohio e South Carolina e altri stati. “Vediamo diverse opportunità di investimento e scambio commerciale con gli Stati Uniti e il Messico”, ha dichiarato Tsu-Chin Lee.

Anche il viceministro degli affari economici (Moea) Chern-City Chen ha celebrato il potenziale e l’esperienza della catena di approvvigionamento industriale di Taiwan, come semiconduttori e ricambi auto. Prospettiva multitasking e multiapplicazione, la prospettiva automotive a Taiwan si esprime anche con moto e scooter, basta percorrere il 1° e 4° piano del Nangang Exhibition Centre. Il viceministro si è congedato affermando che “entro il 2045 l’industria automobilistica sarà completamente elettrificata”.

E ora passiamo all’elettrico Master Bus

Master Bus è un produttore di autobus dal 2003. È di proprietà del principale operatore di autobus di Taiwan, che opera sull’isola da oltre 70 anni, ed è anche una società di fornitura di ricambi. La sua competenza deriva proprio dal fatto di essere utente degli stessi servizi che progetta. Ha progetti di espansione aziendale in Thailandia, India, Giappone e America Latina. C’è anche l’Europa nel prossimo futuro, in particolare la Repubblica Ceca. Prima di entrare nel dettaglio, vi sveliamo il primo autobus interurbano completamente elettrico in mostra a E-Mobility. Si tratta di un 12 metri da 45 posti con uno sbalzo anteriore di 2,72 metri e uno sbalzo posteriore di 3,33 metri. Ma non sono questi dati a rappresentarne l’essenza. In linea con le scelte tecnologiche di Master Bus, è infatti dotato di Lto (Lithium-Titanete Oxide). Lucky Yu, responsabile del dipartimento di pianificazione e marketing, spiega perché è stata fatta questa scelta. “In primo luogo, per due motivi: la chimica è più stabile e la durata della vita è molto lunga: 10-12 anni. Abbiamo avviato un progetto di seconda vita per batterie per pannelli solari e rinnovabili in genere”.

Tempi di ricarica

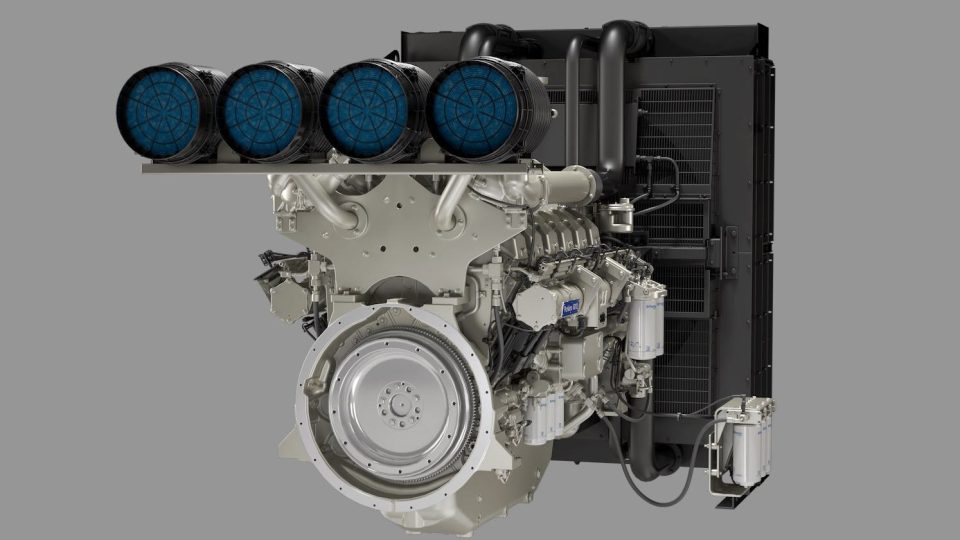

Aggiungiamo che la strategia di ricarica è diversa. Rispetto al tradizionale tempo di ricarica da 6 a 8 ore, che è potenzialmente pericoloso se anche un solo veicolo nel capannone prende fuoco. Gli autobus Master richiedono solo 10/15 minuti di ricarica (SoC 20%-80% in meno di 15 minuti). Secondo le regole taiwanesi, il conducente deve riposare dai 20 ai 30 minuti circa per ogni viaggio di andata e ritorno, permettendo così di ricaricare il veicolo durante la sosta. La maggior parte dei componenti è realizzata a Taiwan, come semiconduttori e microchip, software ed Ecu sono realizzati da soli. R&S copre il 30% del personale. Master utilizza motori ZF (RL82A per asse anteriore fl, Ave-130 per asse posteriore), le celle della batteria sono Toshiba ma i pacchi batteria sono progettati e realizzati da loro (20.000 cicli).