Aidro e i componenti oleoidraulici in additive manufacturing

La storia di passione tra Aidro, piccola ma innovativa azienda varesina, e l’additive manufacturing è di quelle che vale la pena raccontare. Anche, e soprattutto, perché capaci di aprire uno spiraglio sul futuro. Per questo siamo andati a trovarli nella sede di Taino e abbiamo pubblicato un articolo sul numero di ottobre di DIESEL: lo […]

La storia di passione tra Aidro, piccola ma innovativa azienda varesina, e l’additive manufacturing è di quelle che vale la pena raccontare. Anche, e soprattutto, perché capaci di aprire uno spiraglio sul futuro. Per questo siamo andati a trovarli nella sede di Taino e abbiamo pubblicato un articolo sul numero di ottobre di DIESEL: lo trovate qui. Di seguito un estratto.

Aidro e l’additive manufacturing: la scintilla

Vi riportiamo quanto ci ha raccontato Valeria Tirelli.

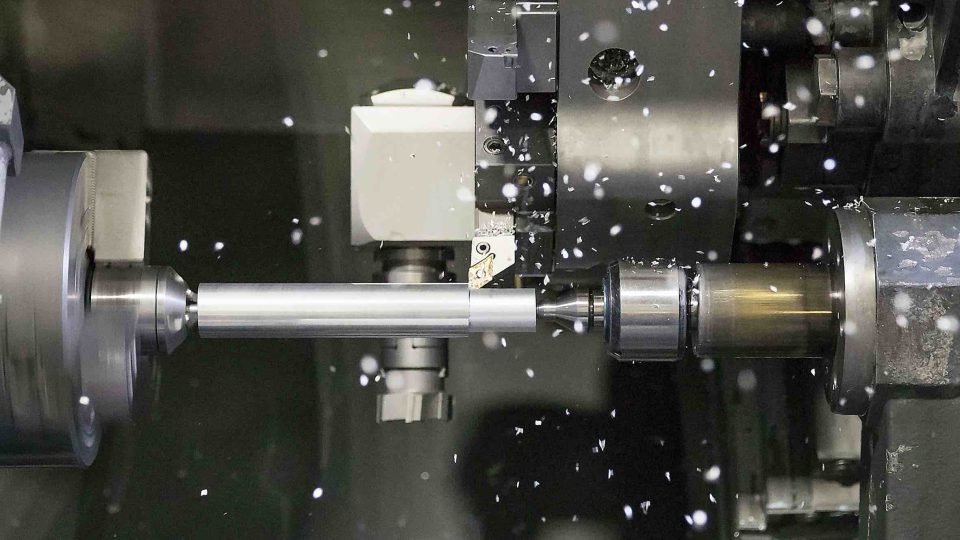

«La nostra è un’azienda familiare vicina ai 40 anni di vita. Fondata da mio padre, ora ho l’onore di gestire insieme a mio fratello Tommaso. Il nostro core business rimane la produzione di componentistica oleoidraulica e supporti accessori. Prodotti che abbiamo sempre realizzato in modo tradizionale.

Qualche anno fa abbiamo deciso di provare la stampa 3D per esigenze interne di ricerca e reperimento più rapido di parti di ricambio. Non ci siamo, però, limitati a sperimentare, come fanno molti. Abbiamo deciso di andare fino in fondo, intraprendendo un percorso intellettivo e di progettazione differente, che ci ha portato a cambiare la nostra prospettiva.

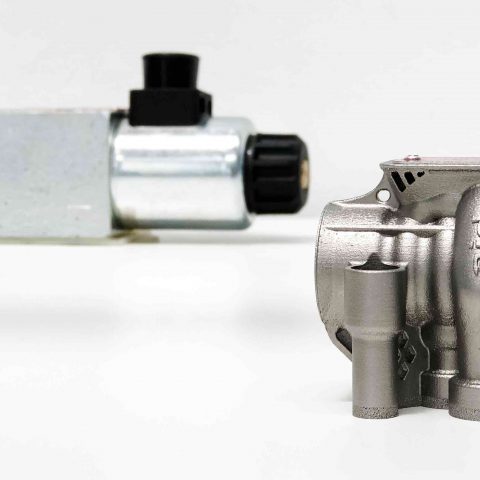

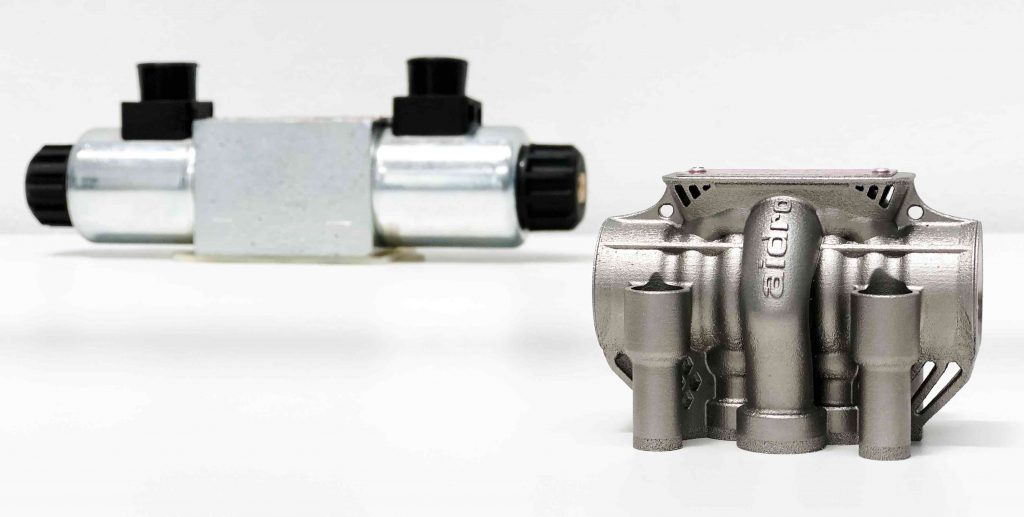

Il passo successivo è stata la creazione di oggetti innovativi: valvole, scambiatori di calore, collettori di scarico, cilindri con caratteristiche nuove e, spesso, prestazioni migliorate rispetto ai pezzi tradizionali».

L’obiettivo è la produzione di serie

Vocazione internazionale – da sempre Aidro lavora principalmente con clienti esteri, con cui realizza il 90 percento circa del fatturato – e propensione alla comunicazione hanno fatto il resto, così Aidro ha iniziato a portare i pezzi realizzati in stampa 3D alle fiere internazionali, attirando l’attenzione anche dei giganti dell’oleodinamica.

Ecco altre dichiarazioni di Valeria Tirelli.

«Il percorso che abbiamo iniziato con l’additive manufacturing trova riscontro in diversi settori di riferimento: dall’aeronautica all’automotive (specialmente in ambito racing o auto di lusso, per questioni di volumi, ndr), fino alla nautica e all’oil&gas.

Si parte, naturalmente, dalla produzione di lotti ridotti, ma l’obiettivo da perseguire è quello della produzione di serie. Per far questo occorre principalmente una mentalità nuova: uscire dagli schemi classici delle lavorazioni meccaniche tradizionali e iniziare a pensare in modo differente già in fase di progettazione.

Non è semplice, ma è tutt’altro che impossibile. Specialmente nell’automotive, importanti costruttori si stanno muovendo, predisponendo centri additive con decine di macchine di produzione. Se guardo alla nostra esperienza, poi, credo che per certe tipologie di componenti le due lavorazioni – tradizionale e additive – possano coesistere e, anzi, essere funzionali all’apertura di nuovi mercati».