Alfa Laval e il Cursor 16 di FPT Industrial

Alfa Laval e FPT Industrial Alfa Laval ha contribuito al record di Fabio Buzzi con lo scafo a tre punti motorizzato da Fpt col Cursor 16. Risale al 7 marzo scorso il record di velocità sull’acqua di un motore diesel. Il protagonista dell’impresa è stato Fabio Buzzi e gli abbiamo dedicato la copertina del numero […]

Alfa Laval e FPT Industrial

Alfa Laval ha contribuito al record di Fabio Buzzi con lo scafo a tre punti motorizzato da Fpt col Cursor 16. Risale al 7 marzo scorso il record di velocità sull’acqua di un motore diesel. Il protagonista dell’impresa è stato Fabio Buzzi e gli abbiamo dedicato la copertina del numero di Aprile della rivista Diesel. A godere degli onori della cronaca il Cursor 16 di Fpt Industrial. Sullo scafo compare a chiare lettere anche il nome dell’altro partner tecnologico di FB Design, fondamentale per lo scambio termico di un motore così ‘tirato’: Alfa Laval. Lo dice lo stesso Buzzi: «Oltre a Fpt devo ringraziare Alfa Laval, che negli Stati Uniti ha realizzato ad hoc un incredibile scambiatore di calore».

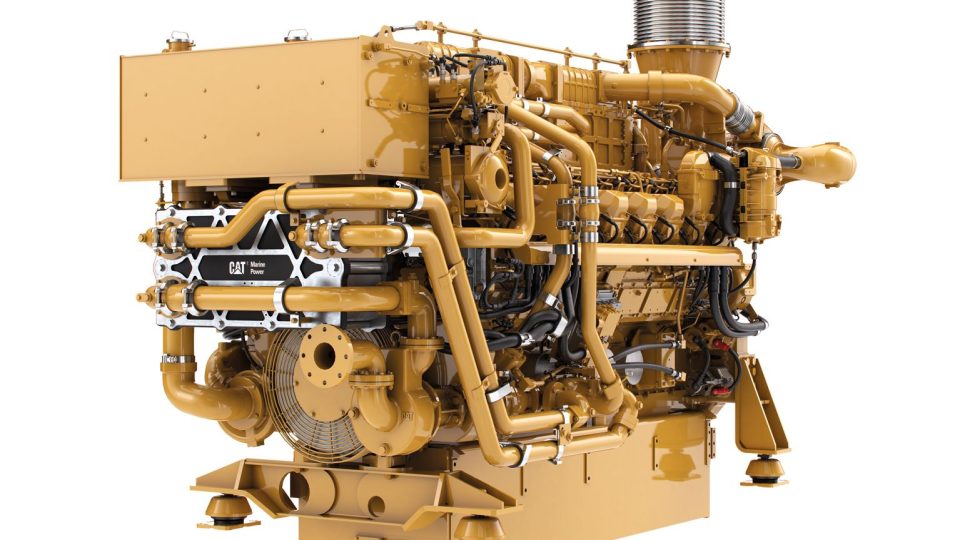

QUANDO IL SOGNO DIVENTA REALTÀ. Il CURSOR 16 SFILA SULLA CROISETTE

Conrad Dykas, Applications Product Manager per Tubular Heat Exchangers di Alfa Laval, si è occupato dello sviluppo del progetto.

Dalle sue parole si evince la complessità progettuale del raffreddatore, chiamato a un compito gravoso: «La motonautica, un settore completamente nuovo, ha messo sulla nostra strada difficoltà mai affrontate prima, ad esempio, i requisiti dimensionali del raffreddatore. Secondo le indicazioni di Buzzi, l’intercooler doveva occupare tutta la lunghezza del motore. Raggiungendo la massima potenza di raffreddamento disponibile sull’imbarcazione, il motore poteva poi essere calibrato in modo da aumentarne il rendimento».

Come ci sono riusciti? Risponde Dykas: «Abbiamo modificato il design dell’intercooler, già estremamente affidabile, rendendolo più lungo di un terzo rispetto a qualunque altro prodotto simile che Alfa Laval avesse mai realizzato per applicazioni marittime. Inoltre, il dispositivo è stato fabbricato a mano con estrema precisione».

A proposito di design, nulla è stato lasciato al caso, anche nella scelta dei materiali. Le alette sono in rame, per favorire la conducibilità termica e offrire un’elevata resistenza alla corrosione. I tubi, in rame-nichel, assicurano resistenza e durata. Il guscio è stato realizzato in alluminio estruso per conciliare leggerezza e robustezza.

Quali sono i rischi in fase di assemblaggio? La piegatura dei tubi e dell’anima delle alette in questa fase poteva determinare fessurazione o ritorno elastico.

DICE FABIO BUZZI…IN VIDEO A BRIGLIA SCIOLTA SU FB DESIGN E FPT