Bimotor e il magazzino automatizzato

Bimotor e il magazzino automatizzato. Dopo un anno di lavori è realtà Bimotor e il magazzino automatizzato. Dopo una gestazione lunga un anno e un investimento di circa tre milioni di euro, venerdì 25 ottobre 2019 è stato ufficialmente tagliato il nastro del polo logistico e formativo della Bimotor. La sede di Ciriè, nei paraggi […]

Bimotor e il magazzino automatizzato. Dopo un anno di lavori è realtà

Bimotor e il magazzino automatizzato. Dopo una gestazione lunga un anno e un investimento di circa tre milioni di euro, venerdì 25 ottobre 2019 è stato ufficialmente tagliato il nastro del polo logistico e formativo della Bimotor. La sede di Ciriè, nei paraggi dell’aeroporto Caselle di Torino, si è colorata di toni schiettamente sabaudi: la genesi del magazzino automatizzato rappresenta la sintesi infrastrutturale dell’evoluzione di Bimotor, concessionario Fpt Industrial in rapporto dialettico con la casa madre da oramai un secolo. Un rapporto che dal Nord Italia si è esteso a Slovenia e Croazia e, assecondando la naturale vocazione piemontese, alla Francia. Recentemente si sono aggiunti al mosaico i tasselli iberici, Spagna e Portogallo.

CORRE L’ANNO 2016, L’ANNO DELLA CONQUISTA DELLA SPAGNA

Sono circa 7mila motori all’anno, la metà dei quali è customizzata. Il polo logistico scaturisce da esigenze di razionalizzazione di spazio e procedure di stoccaggio e dall’emergenza dello stock pilling. Un esempio di razionalizzazione? Sulla carta d’identità del magazzino le coordinate dimensionali sono le seguenti: larghezza 50 metri, profondità 11 metri, altezza 20 metri.

Circa 1.250 motori di capacità

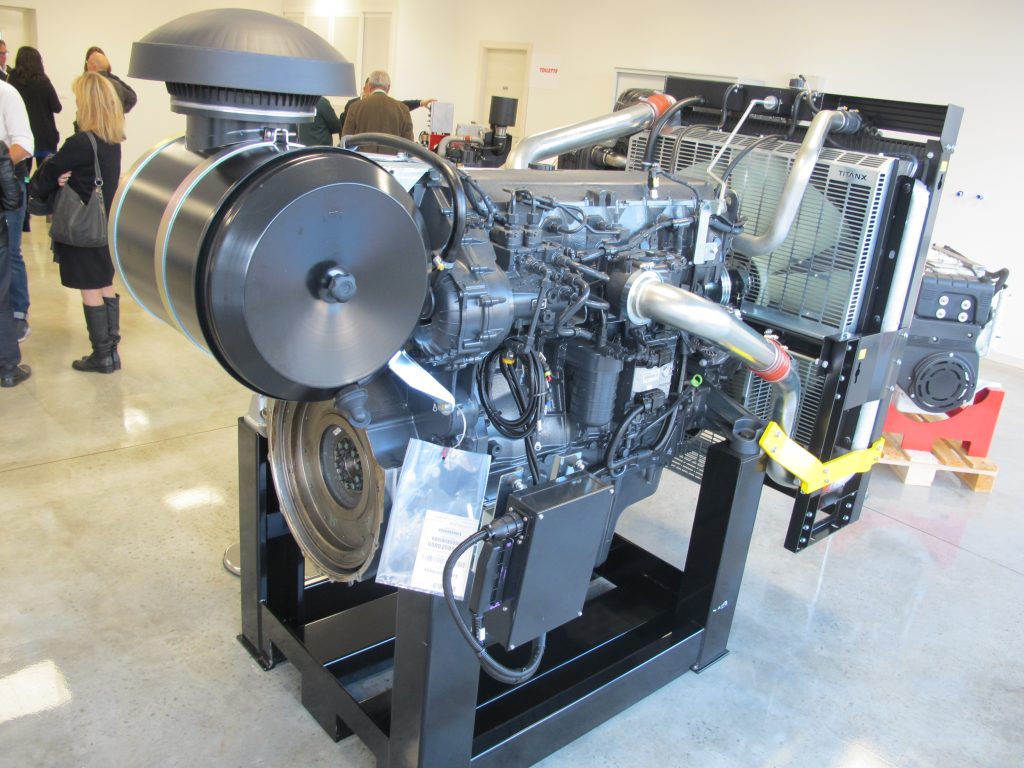

All’interno del ‘magic box’ sono allocabili e movimentabili circa 1.250 motori, che avrebbero altrimenti richiesto uno spazio di almeno 3mila metri quadri. Nota bene: in ragione degli ingombri a magazzino troviamo tutti i motori, dai più piccoli, gli S8000, alla famiglia Nef, esclusi i Cursor. L’intelligenza logistica dialoga con il gestionale tramite i codici a barre, al momento del carico, e verifica l’idoneità delle operazioni e l’identità del vano. La scaffalatura portante si sviluppa su otto piani di quattro file per ogni piano, a tredici campate.

BIMOTOR: BILANCI 2018 E RILANCI 2019

Le operazioni di movimentazione richiedono in media due minuti e privilegiano i criteri ‘anagrafici’: la matricola più datata è la prima a essere prelevata all’interno della sua classe di cilindrata e potenza. Le casse in metallo e il trasporto mediante le corsie della struttura automatizzata, senza le inevitabili ruvidità della movimentazione sui carrelli elevatori, riducono le vibrazioni a cui sono soggetti i motori. Al trasporto provvede una macchina trasloelevatrice, dotata di forcola telescopica, che agisce come un muletto automatico. La quota di motori stoccati complessivamente da Bimotor si aggira poco sotto alle 4mila unità: 2.000 di media, più i 1.800 in stockpilling.

C’è anche il centro di formazione

Il magazzino automatizzato non è stato il solo protagonista del taglio del nastro. Il centro di formazione si presenta distribuito su due livelli, indipendenti dal resto della struttura, e si appresta ad accogliere la rete di distribuzione e il personale degli Oem. Al piano superiore la sala per il training teorico, scendendo le scale si accede all’area attrezzata con banchi per smontare e video per la diagnostica e il supporto alla formazione. Adiacente la sala per il catering.

Dice Filippo Brunero, non è solo un magazzino…

Solo un magazzino? No.

Come ha detto Filippo Brunero, responsabile business development: «Oggi celebriamo la nostra idea di futuro».