Bonfiglioli: intervista a Fausto Carboni

Sul numero di gennaio/febbraio di DIESEL, in uscita tra pochi giorni, abbiamo intervistato Fausto Carboni, Ceo del gruppo bolognese Bonfiglioli. Elettrificazione, green economy, crisi della supply chain sono solo alcuni dei temi trattati.

Incontrammo Fausto Carboni, Ceo di Bonfiglioli, a Forlì, nel crepuscolo del 2017. Della torrenziale intervista estrapoliamo i seguenti passaggi: «L’automazione industriale è più avanti, per esempio nella programmazione dell’inverter da una app. A noi piacerebbe travasare questa e altre competenze nel “mobile”. Skid, miniescavatori e altre applicazioni del genere si prestano all’elettrificazione».

Quattro anni dopo riprendiamo esattamente da questo punto. A testimonianza che non esiste un piano industriale senza lungimiranza prospettica. Il focus della chiacchierata a Ecomondo investe la trasversalità delle competenze e il processo di elettrificazione.

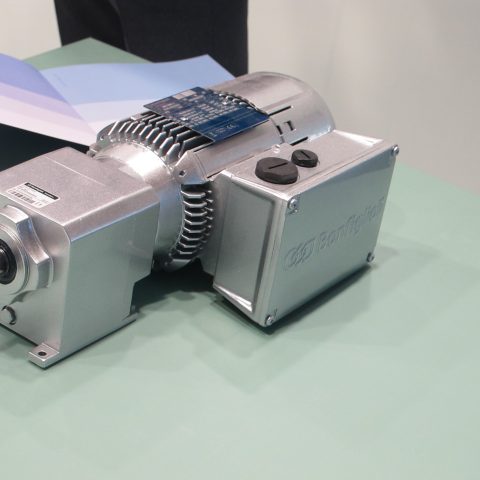

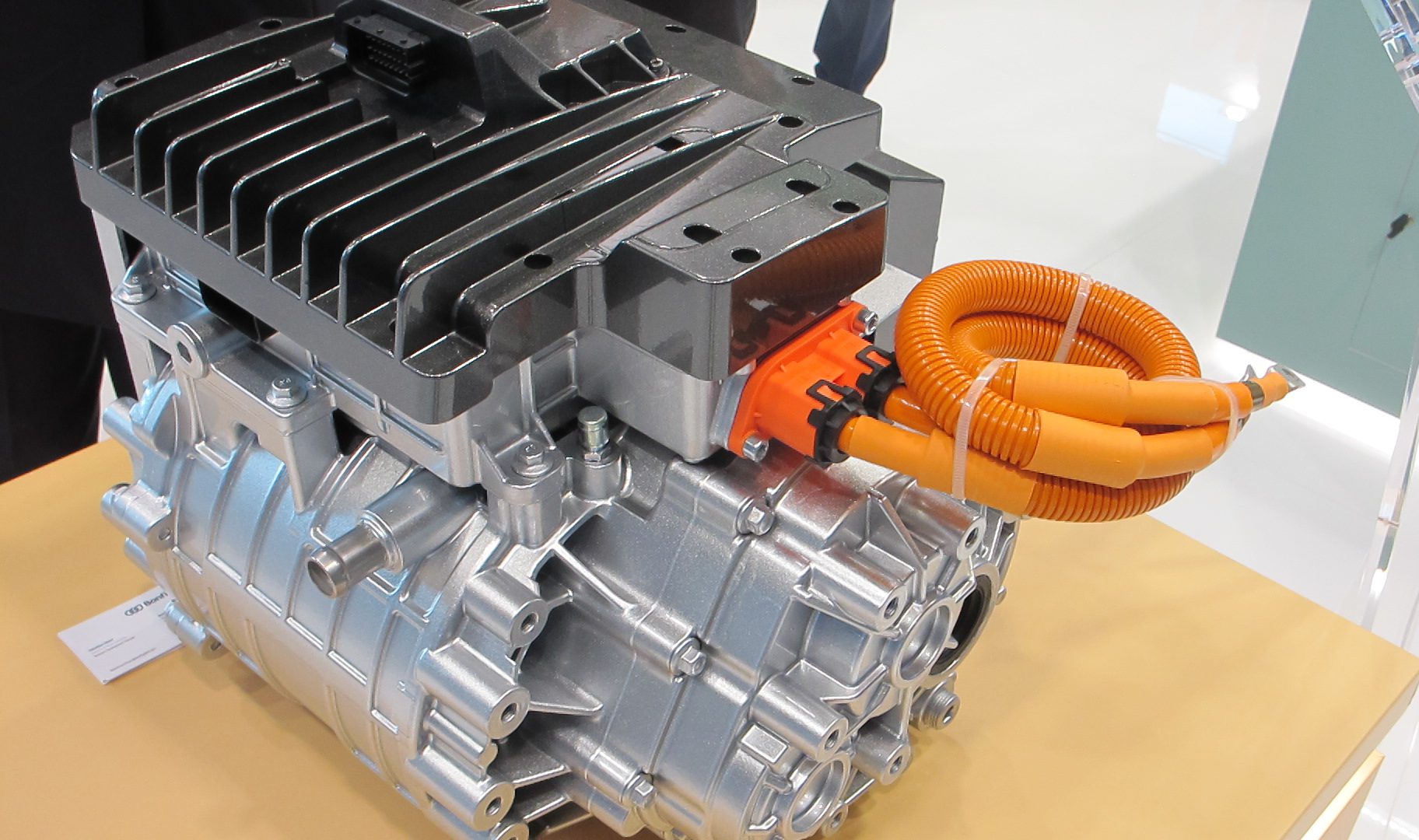

«Bonfiglioli si vuole qualificare come partner per assistere i clienti nella transizione verso la elettrificazione delle macchine operatrici» è l’esordio del Ceo del Gruppo bolognese, che prosegue: «Per raggiungere questo obiettivo, proponiamo un ampio ventaglio di tecnologie di base. Partiamo dai nostri prodotti tradizionali, i riduttori, azionati da motori oleodinamici, a loro volta guidati da endotermici. In questo caso si tratta di sostituire il motore oleodinamico con il motore elettrico. Disponiamo delle competenze, derivate dall’esperienza maturata nell’automazione industriale, che si esprimono nei motori a magneti permanenti, densità di potenza elevata e dimensioni contenute. Si prestano quindi alle mini-utility, come piccoli escavatori, elettrificabili in tempi ragionevoli, in ragione del basso assorbimento di potenza. Bonfiglioli propone al mercato una soluzione intermedia, che abbiamo battezzato “all-in-one”. Consiste in un motore elettrico di potenza adeguata per macchine in un range di potenza medio, inverter e scheda di controllo (Pcu, Powertrain control unit), programmata caso per caso. Per intenderci, la Pcu basica, di derivazione automotive, prevede solo il segnale dell’acceleratore (aperto/chiuso), e si rivela inadeguata per una macchina operatrice, che ha un ciclo di lavoro più complesso e comandi multicanale. La completa elettrificazione sarà sovente il punto di arrivo, non quello di partenza. Questa è la traduzione del “concetto di accompagnamento”: il costruttore si trova in una condizione di conforto, immerso in una tecnologia che conosce e padroneggia, intuisce il risultato finale della transizione ma ignora i passaggi per traguardarlo. Bonfiglioli dispone dell’elettronica, dell’elettromeccanica, dei riduttori, per costruire un pacchetto ad hoc per l’installatore. Sono due passaggi: elettrificazione primaria ed elettrificazione totale. Combiniamo l’esperienza maturata con le macchine operatrici, soggette alle richieste di “energy efficiency”, e quella nell’automazione industriale, fortemente stimolante, articolata e demanding.

Ecomondo è l’anteprima di “all-in-one”, che sarà riproposto al Battery Show a Monaco. Il motore è proposto in due versioni, la prima per la macchina operatrice equipaggiata con riduttore finale monostadio, che riduce la velocità del motore elettrico per assimilare le velocità del termico. C’è uno step di riduzione ingranaggi, indicativamente 1:3, per portare l’asse alla velocità richiesta dalla trasmissione della macchina. L’altra versione contiene un riduttore in alluminio con differenziale, utilizzabile su qualsiasi veicolo che abbia bisogno di una uscita per due semiassi. È stato concepito in maniera modulare, per adattarsi a diversi settori applicativi: per i veicoli commerciali è maturo, per le macchine operatrici è indispensabile la customizzazione a quattro mani con il cliente. L’Oem deve avere consapevolezza del ciclo di carico per bilanciare la potenza necessaria e la efficace durata della batteria, ed evitare così la dispersione di energia. Nel caso dei mini-escavatori, quando si chiude il braccio e il cilindro ritira la benna, la potenza realmente assorbita non giustifica un eccesso di potenza, che penalizzerebbe la batteria e, di conseguenza, l’autonomia di esercizio.»

Green economy significa anche conciliare le esigenze di produttività, riduzione delle emissioni e manovrabilità dei macchinari agricoli. Il valore aggiunto di Bonfiglioli?

Sotto questi aspetti è questione di programmazione di software. Non c’è nulla che una macchina non possa fare, una volta applicate le logiche della motion control dell’automazione industriale. La tecnologia è disponibile, l’applicazione nel settore specifico è da inventare. Posso controllare la motion control di un’applicazione industriale, in modo da impostare il lavoro in sincrono, la ripetitività, e il controllo di dinamiche molto spinte. Semplifico, in modo volutamente didascalico: la macchina operatrice elettrica altro non è una forma di automazione industriale che segue logiche un po’ diverse, perché non può permettersi di sprecare energia. Ci sono differenze, anche nella manovrabilità, tra una macchina elettrica e una termica, che può e deve essere ridotta a una minimale “sensibilità” dell’operatore. La macchina deve fare nel concreto le stesse operazioni, e siamo persuasi che sia possibile. In questa fase manca la competenza diffusa nel mercato, per questo riteniamo strategica l’opportunità che forniamo agli operatori con le modalità di elettrificazione primaria. Bisogna considerare i fattori tempo e opportunità. I nostri clienti hanno impiegato anni per conoscere a fondo l’oleodinamica, che fa la differenza tra una macchina e l’altra, e diventare bravi sistemisti. Nel passaggio all’elettrico questa competenza tende ad azzerarsi. Serve conoscenza dei controlli elettronici e il fornitore di sistema interviene a colmare il gap. Bonfiglioli ha creato uno spin-off della divisione mobile, finalizzata a rendere disponibili le competenze delle risorse inserite in questa struttura, espressamente dedicata a questo. Le figure applicate a bisogni che potremmo definire “disruptive” hanno l’elasticità per adattarsi alla missione che abbiamo affidato loro. Esco dal nostro contesto applicativo per fare l’esempio dell’eolico, che prevede un riduttore epicicloidale. Ha un motore elettrico a magneti permanenti, che limita il novero di produttori in grado di fare l’uno e l’altro. C’è pure un inverter in morsettiera, associabile a una scheda di controllo che programma l’orientamento della turbina idraulica. A questo punto Bonfiglioli si candida a essere forse l’unico fornitore in grado di sviluppare questi componenti in un sistema integrato.

La posizione del Gruppo Bonfiglioli nella difficile congiuntura dell’approvvigionamento di semilavorati, componentistica in generale e del boom dei costi energetici (+365%) e della logistica (container schizzati fino a un valore di 18.000 dollari e oltre).

Mi sento di dire che Bonfiglioli si trova nelle condizioni di sopperire a questo fattore di stress. Non siamo mai ricorsi alla delocalizzazione massiva. Gli stabilimenti in Cina, India, Brasile, Usa, Vietnam, sono impostati da una decina d’anni sulla logica “local for local”. Si produce nei mercati di riferimento e si evita in questo modo di trasferire container, a differenza di chi ha delocalizzato per importare dai siti produttivi a basso costo nei mercati occidentali. Quello che più mi preoccupa è la scarsità assoluta di materie prime. Al di là dei costi, il tema della disponibilità è stato finora sotto traccia, rispetto alla sua dimensione potenzialmente devastante. Il mercato si è mosso al rimbalzo, ha creato crisi di offerta, alimentando la rarefazione delle consegne. Di fronte a un grandissimo portafoglio ordini le fabbriche performano con il limitatore di giri. I progetti ambiziosi dei clienti sono frustrati dall’incapacità di alcuni loro fornitori di soddisfare le richieste, riverberandosi anche su di noi, che abbiamo pianificato e prodotto in modo da rispettare le consegne.