Bosch Rexroth automatizza il processo di “deep discharge” delle batterie

Alla Hannover Messe 2023 Bosch Rexroth ha presentato la prima soluzione di automazione industriale per la fase più critica di deep discharge delle batterie, grazie alla quale un processo che per completarsi richiedeva normalmente 24 ore, da oggi necessita di soli 15 minuti, un tempo 100 volte inferiore.

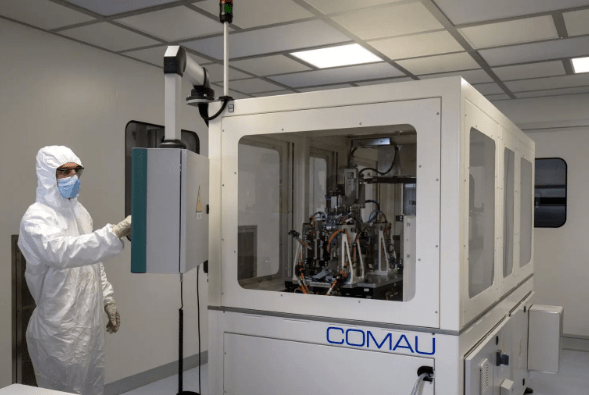

Grazie ad una soluzione di automazione completa ideata e brevettata, Bosch Rexroth si approccia al settore del riciclaggio industriale delle batterie con lo strumento adatto per diventarne protagonista.

Il motore elettrico sta inesorabilmente guadagnando terreno rispetto a quello endotermico. Le vendite di veicoli equipaggiati con questa tecnologia sono in sensibile e costante aumento, basti pensare che solo nel 2022 in tutto il mondo ne sono stati immatricolati più di 10 milioni. Una crescita così tumultuosa rende inderogabile una seria pianificazione in tema di riciclaggio delle batterie dismesse, processo che consente un recupero fino al 95% degli elementi chimici in esse presenti. L’operazione è principalmente finalizzata al riutilizzo di litio e di nichel, materie prime carenti, preziose, e necessarie alla loro produzione.

Il sistema di Bosch Rexroth consiste in un rivoluzionario processo di “deep discharge” delle celle delle batterie ad alte prestazioni. È un passaggio fondamentale in chiave di riciclaggio, dal momento che unicamente le batterie completamente scariche possono essere triturate in modo sicuro ed essere così scisse negli elementi chimici che le compongono.

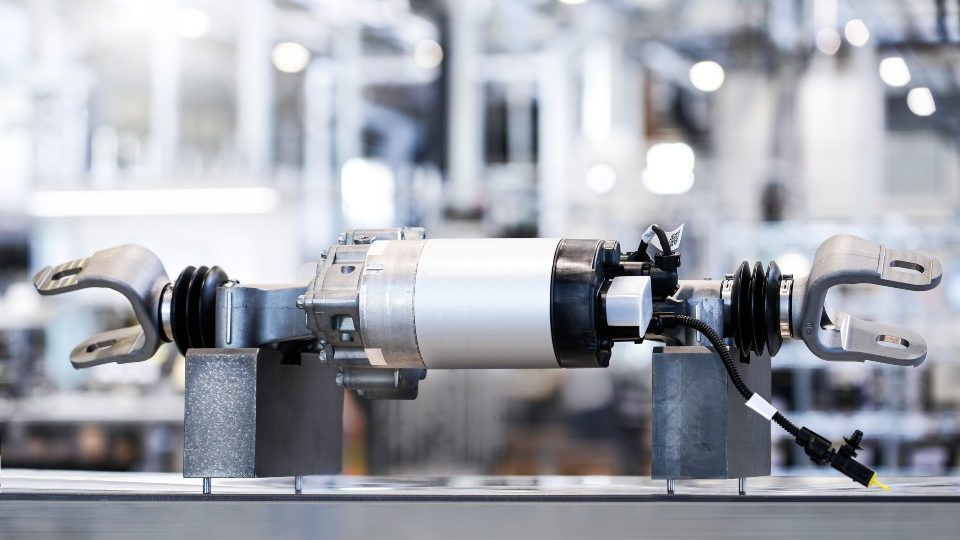

Il procedimento ha luogo a partire dal trasferimento delle celle tra le stazioni di scarica diagnostica e di smontaggio, passaggio che avviene utilizzando il sistema T5 di Bosch Rexroth, in grado di trasportare batterie di differenti dimensioni e di produttori diversi.

Dopo essere entrata in contatto con il sistema, una soluzione modulare contenuta nel toolkit di automazione ctrlX Automation (comprendente la piattaforma di controllo ctrlX Core ed il sistema di azionamento ctrlX Drive) deposita le celle delle batterie nella stazione di scarica. La tecnologia utilizzata per lo scarico automatizza sia l’ispezione iniziale, sia il processo brevettato di “deep discharge” con inattivazione chimica, sia il controllo finale.

Rispetto al tradizionale processo di scarica manuale che richiede un tempo quantificato in 24 ore, il procedimento concepito da Bosch Rexroth ha una durata pari a 15 minuti, ed è dunque 100 volte più veloce rispetto al metodo utilizzato fino ad ora. Questo non garantisce solamente un enorme risparmio di tempo: assicura anche una protezione ottimale per i lavoratori e riduce significativamente i rischi di incendio connessi all’operazione.

Altra caratteristica vincente del sistema di trasferimento a rulli TS 5 per carichi pesanti è la sua capacità di soddisfare i requisiti delle linee di riciclaggio. Inoltre, una varietà di moduli tra loro diversi offre un elevato grado di libertà per il trasferimento mirato delle celle della batteria in qualsiasi layout. Rispetto ai normali sistemi “a catena”, TS 5 di Bosch Rexroth è dotato di un azionamento ad albero di trasmissione, peculiarità che assicura un processo di produzione praticamente esente da manutenzione e con un grado di usura estremamente ridotto.

Inoltre, la soluzione si integra perfettamente nell’architettura di ctrlX Automation e offre una gamma completa di opzioni per la connessione abilitante 4.0, come ad esempio la visualizzazione in tempo reale dei processi di produzione. Da sottolineare anche che ctrlX Drive assume energia dal processo di scarica. Tramite un convertitore CA e CC integrato, essa è immessa in un circuito intermedio che alimenta altre utenze della linea, in modo da risparmiare energia, oppure viene reintrodotta nella rete elettrica pubblica. La stazione di scarica diminuisce così il fabbisogno energetico esterno dell’intero impianto di riciclaggio e riduce le emissioni di CO2.

Infine, la combinazione di TS 5 e ctrlX Automation offre una grande flessibilità per gli utenti. La struttura modulare della soluzione di automazione ne consente il ridimensionamento o l’espansione senza che ciò comporti elevati oneri economici, e ne permette l’adattamento a nuovi tipi di celle delle batterie con potenze nominali più elevate. Bosch Rexroth si affida a standard aperti per la comunicazione e la programmazione, di conseguenza la soluzione si adatta molto facilmente alle strutture IT degli utilizzatori.