Certi motori non finiscono. Viaggio a Garchizy, alla fabbrica Reman di FPT Industrial

"Rigenerare un motore non significa riparare un motore, ma sottoporlo a un vero e proprio processo produttivo perché possa avere una seconda vita", spiega Davide D’Onghia, responsabile qualità dello stabilimento Reman di FPT Industrial a Garchizy, visitato nei giorni scorsi dai nostri colleghi di Vado e Torno.

Per raggiungere dall’Italia Garchizy, cittadina che si trova praticamente al centro della Francia, nella regione della Borgogna-Franca Contea, occorre armarsi di grande pazienza, attraversare il valico del Frejus, o in alternativa quello del monte Bianco, e proseguire per ore e ore, attraversando l’estesa campagna francese.

A Garchizy si trova uno dei due stabilimenti europei Fpt Industrial (sono quattro nel mondo) dove vengono rigenerati i motori usati, prevalentemente (ma non solo) per veicoli leggeri e pesanti Iveco. «Rigenerare un motore non significa riparare un motore, ma sottoporlo a un vero e proprio processo produttivo perché possa avere una seconda vita», spiega Davide D’Onghia, responsabile qualità dello stabilimento Reman di Garchizy. Un processo che, lo vedremo, prevede diverse fasi, inizia da ciò che rimane del motore, cioè la sua carcassa, e si conclude dopo una serie di lavorazioni con un ‘nuovo’ motore testato in un banco prova a caldo – simulando, cioè, condizioni di utilizzo il più possibile realistiche – per 45 minuti.

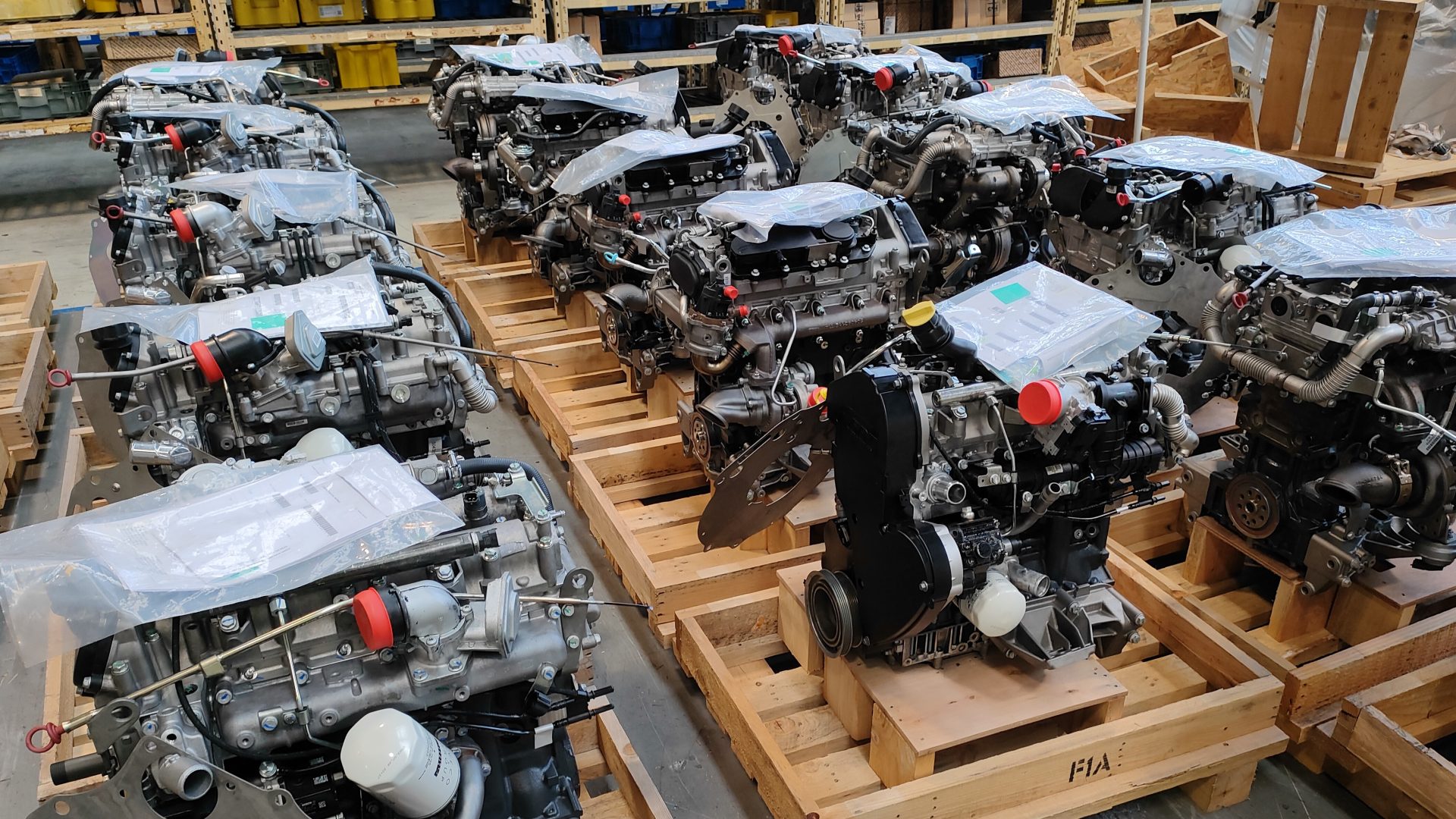

Il plant Reman di FPT Industrial a Garchizy

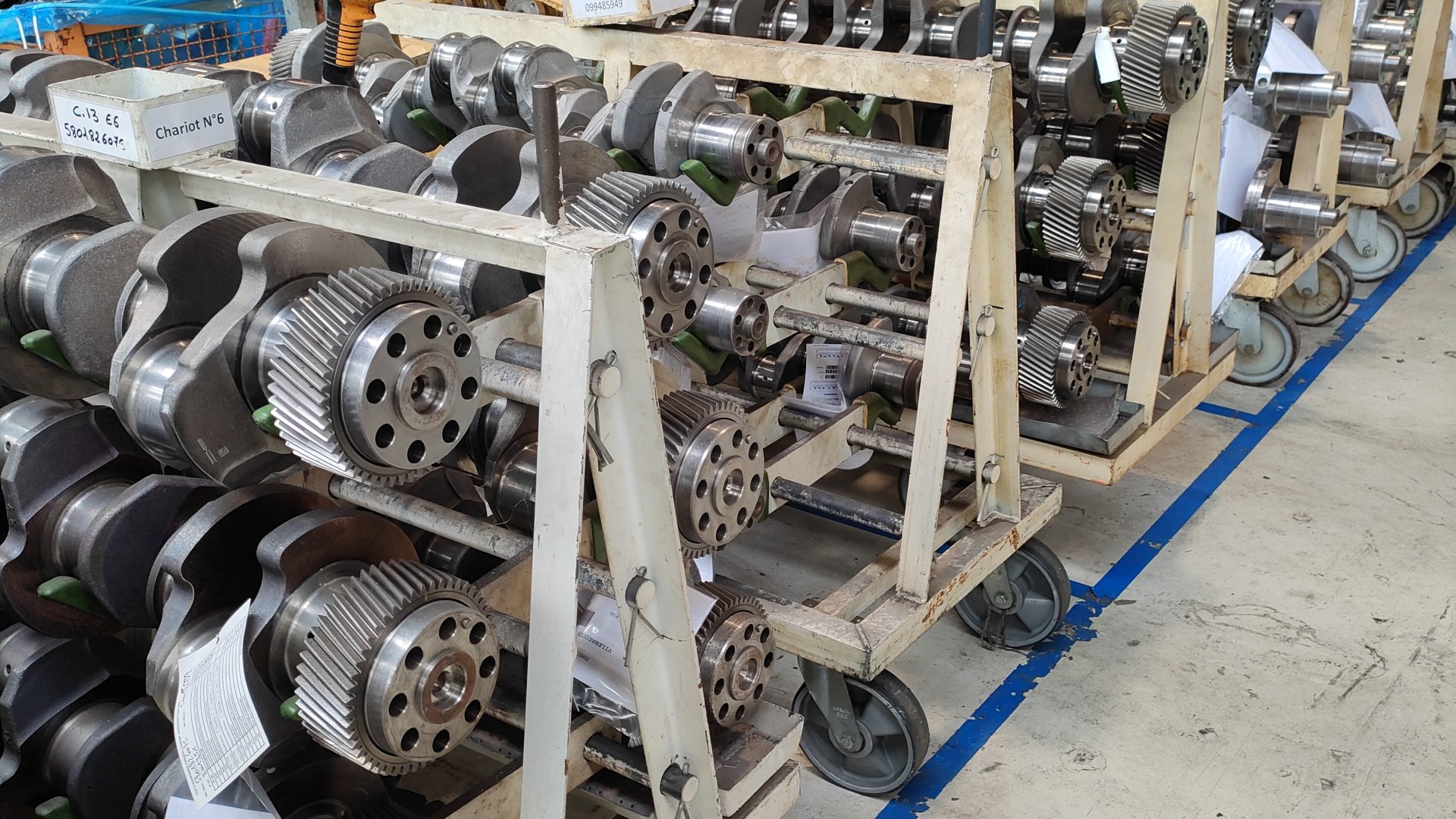

«L’obiettivo», aggiunge D’Onghia, «è garantire un propulsore che abbia la stessa qualità di un motore nuovo, a un costo inferiore del 30 per cento circa». I motori rigenerati Reman sono garantiti per un periodo di tre anni e non possono essere ‘ritoccati’ per più di due volte. Dal punto di vista tecnico, possono essere sottoposti al procedimento di rigenerazione tutti i motori purché siano integri nei componenti fondamentali, a prescindere dai chilometri percorsi. I componenti principali di un motore – tra cui albero motore, albero a camme, blocco, testa – vengono sottoposti a rigorosi processi ispettivi, oltre che a fasi di pre-lavaggio e lavaggio dopo essere stati smontati dalla carcassa nella prima area del plant, quella dello smontaggio, con due linee che si occupano distintamente dei motori per veicoli leggeri e dei motori per veicoli pesanti. Altri componenti, quelli maggiormente soggetti a usura, sono invece sostituiti con componenti nuovi.

Attraverso procedimenti il più possibile oggettivati, sebbene non facilmente automatizzabili, avviene l’ispezione delle parti principali, che possono anche essere sottoposte ad analisi metrologiche. In questa fase, l’apporto degli operatori specializzati è ancora cruciale. Tutti i pezzi inviati alla linea di assemblaggio sono certificati in conformità prima della consegna. In ogni caso, il test a caldo finale, effettuato su ogni singolo propulsore, permette di individuare eventuali anomalie.

La linea di assemblaggio dei motori rigenerati

La linea di montaggio, quindi, è costituita da cinque diverse stazioni, parzialmente automatizzate. Il motore assemblato viene sottoposto a un leakage test che individua eventuali perdite prima del già citato test a caldo: più o meno 45 minuti durante i quali vengono monitorati coppia, potenza, pressione dell’olio, consumo di carburante e così via. «Diversamente da quanto accade sui motori nuovi, qui sottoponiamo al test ogni singolo prodotto: è una garanzia ulteriore per i clienti, nonché parte di un processo produttivo che ha tutte le certificazioni del caso», sintetizza D’Onghia, che sottolinea i benefici della rigenerazione in termini di sostenibilità. «Dando una seconda vita al motore possiamo risparmiare in media l’80 per cento dell’energia necessaria per la produzione di un pezzo nuovo».

L’ultima fase prima dell’imballaggio, eseguito anch’esso secondo una procedura standardizzata, è quella della verniciatura del motore. Il tempo medio richiesto dal processo di rigenerazione di un motore è compreso tra le 20 e le 40 ore. A Garchizy, Fpt Industrial non rigenera soltanto motori, ma anche altri componenti della catena cinematica, e non solo. Qualche esempio sono componenti elettronici, freni, trasmissioni, turbocompressori, impianti di scarico e sistemi di iniezione.

Lo storico plant di Garchizy

Quello che si trova all’interno della cittadina francese di Garchizy è un impianto produttivo storico, costruito all’inizio del Novecento e deputato per tanti anni, a partire dagli anni ’40, alla produzione della celebre Vespa. Le attività di Iveco Reman (che sta per ‘remanufactured’) iniziano nel 1989, con l’ingresso di Fpt, e il focus sui motori per veicoli industriali on- e off-road, risalente al 2006. Oggi il plant occupa un’area complessiva di circa 46 mila metri quadrati, 26 mila dei quali coperti dopo l’incendio che nel 2021 ha distrutto uno dei magazzini. In 10 turni settimanali, lo stabilimento Reman è in grado di rigenerare fino a 9.200 motori leggeri e 3.400 motori pesanti l’anno, oltre a 700 cambi e altri 22 mila componenti come turbo, iniettori o Egr. I motori per applicazioni on-road, destinati in gran parte, ma non solo, a veicoli Iveco, impegnano circa il 67 per cento della capacità produttiva del plant.

Leggi anche: All’Academy di FPT Industrial