“Diagnostica” industriale: il laboratorio di prove di Tüv Italia continua a crescere

Abbiamo visitato il polo tecnologico dei Laboratori di Testing del Gruppo Tüv Italia, operativo a Volpiano, vicino a Torino, e dal 2020 in costante crescita.

Le attività di prova su prodotti, materiali e componenti caratterizzano da sempre il Gruppo Tüv Süd che, fondato nel 1866, è oggi uno degli enti di certificazione, ispezione, test e formazione più noti al mondo e di riferimento tecnico a livello internazionale. Tüv Italia, fondato nel 1987, negli anni si è impegnato a sviluppare in Italia le attività di testing, dotandosi di competenze e di adeguate strutture di prova. Nel 1998 l’apertura dei Laboratori Tüv Italia, a seguito dell’acquisizione da Olivetti della sua struttura di testing, a cui è seguita nel 2012 l’acquisizione di Bytest, laboratorio impegnato nei test sui materiali utilizzati nella produzione di manufatti industriali, che hanno permesso al Gruppo Tüv Italia di diventare negli anni un punto di riferimento a livello nazionale, e non solo, per le attività di prova, offrendo specifiche competenze tecnologiche, indispensabili ogni volta che le aziende hanno necessità di affrontare sfide industriali complesse e mercati globali.

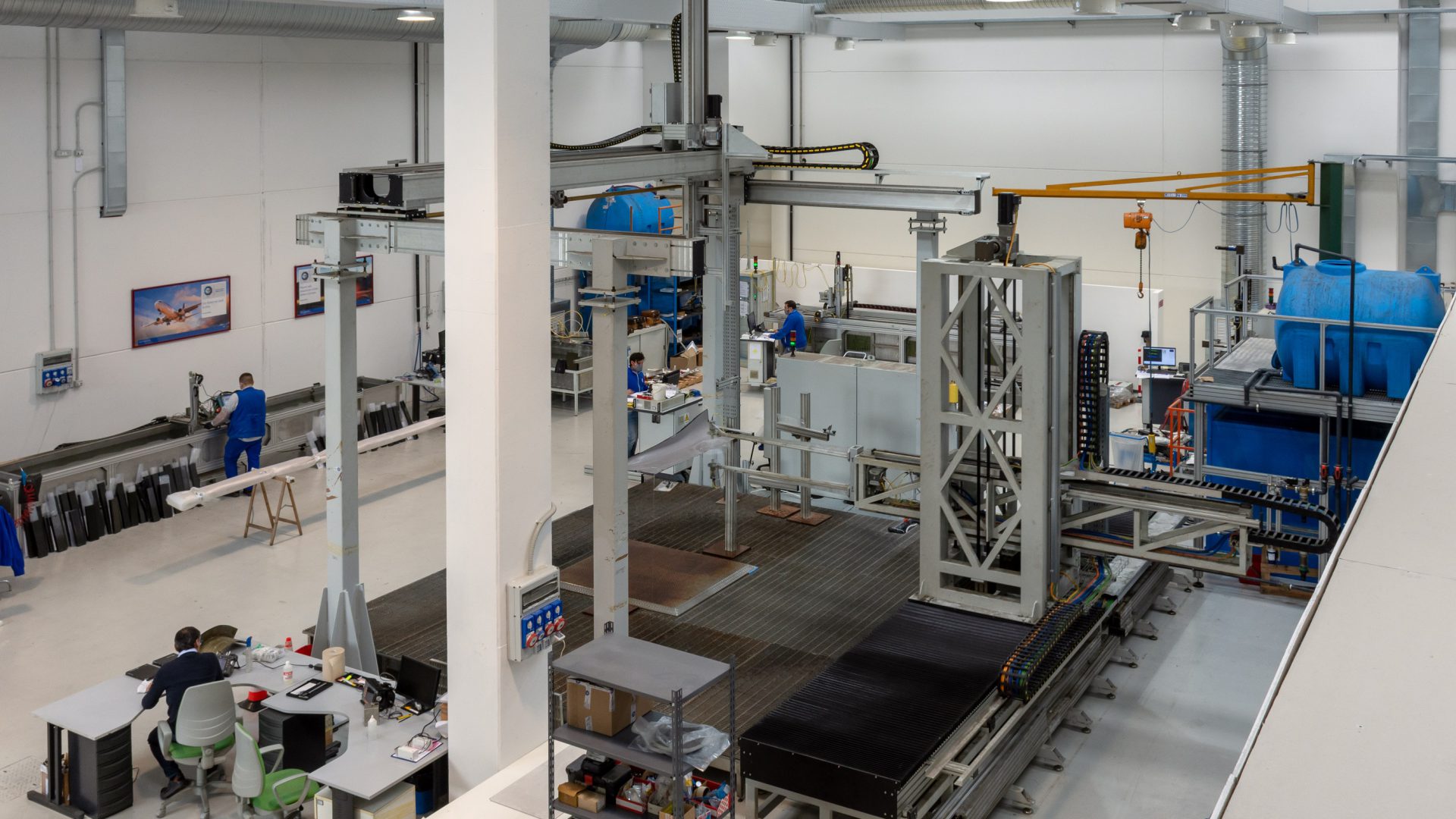

Nel solco di questa tradizione il Gruppo Tüv Italia, nel 2020, ha fatto un ulteriore e importante passo in avanti con l’apertura a Volpiano di un tecnologico laboratorio prove, che ospita in un unico polo i Laboratori Tüv Italia e quelli Bytest, precedentemente dislocati sempre in Piemonte ma in sedi diverse.

L’emissione di sempre nuovi e più complessi regolamenti internazionali sulla sicurezza dei prodotti porta ad una maggiore domanda di controlli che le aziende tendono a esternalizzare per concentrarsi sul loro “core business”. Questa tendenza ha come conseguenza, e i dati lo dimostrano, un incremento delle richieste di testing a laboratori esterni.

Il progetto, iniziato nell’estate del 2019 e terminato a tempo record nonostante il rallentamento dovuto al lockdown, ha visto un intervento radicale su una struttura già esistente, trasformandola in quello che è oggi: uno dei laboratori di prova indipendenti più grandi d’Europa, di riferimento per aziende di tutti i settori industriali, anche di quelli più sofisticati e all’avanguardia.

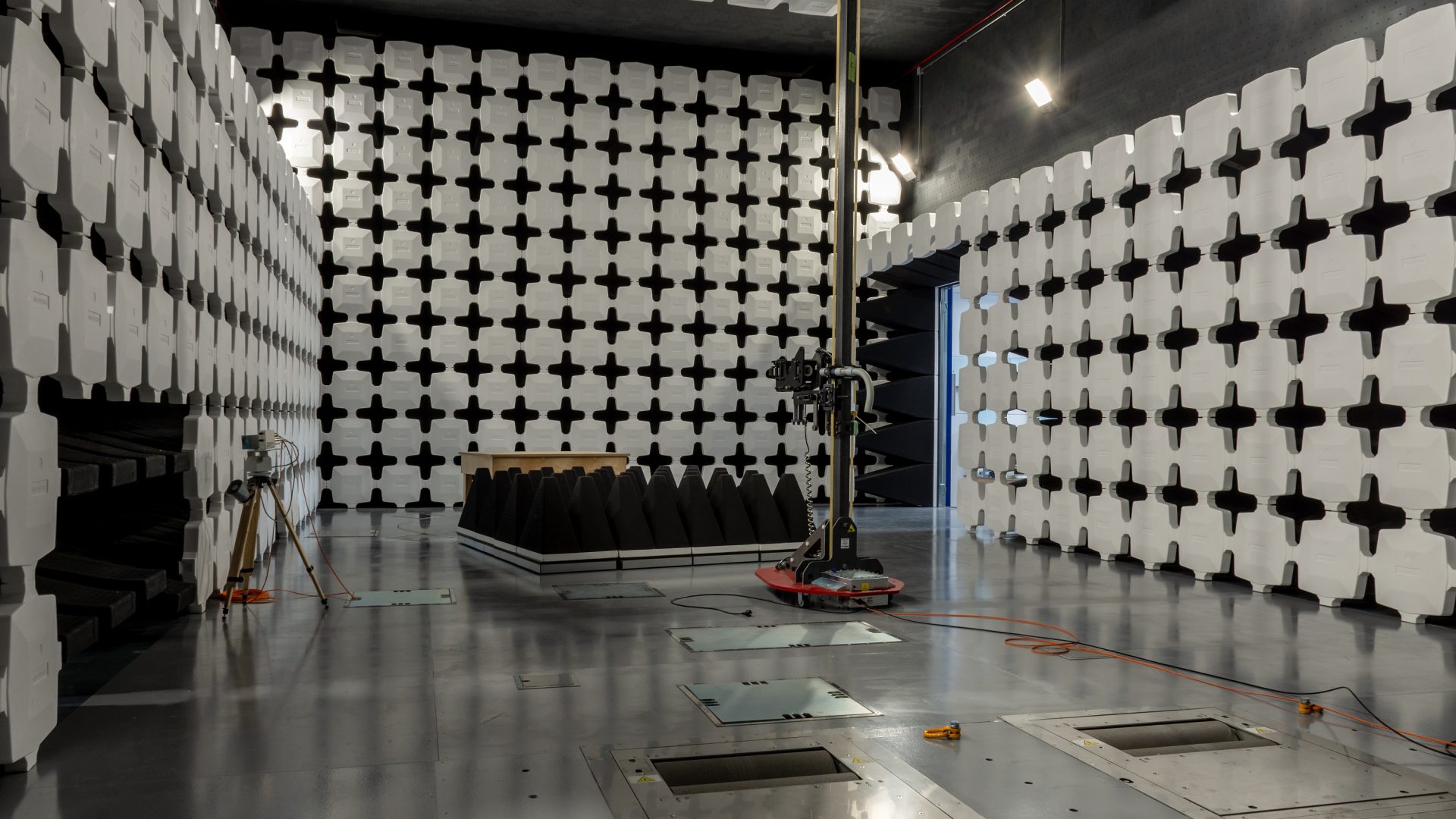

Complessivamente il laboratorio ha una superficie di 8000 mq, suddivisi tra una palazzina destinata agli uffici di 2000 mq e un capannone di 6000 mq, che accoglie le numerose strutture di prova, e tra queste due veri fiori all’occhiello: una grande e moderna camera semianecoica dove vengono eseguiti test di compatibilità elettromagnetica e un bunker per le prove non distruttive radiografiche. Il laboratorio di prove del Gruppo ha richiesto un investimento iniziale di circa 15 milioni di euro e i piani di sviluppo per i successivi cinque anni prevedono un investimento medio annuale di circa il 7-8% del fatturato generato. In questo scenario, il polo è stato recentemente ampliato realizzando un laboratorio specifico per il Sorting Automotive e una sala metrologica. Per il Sorting Automotive il laboratorio riceve componenti automotive per eseguire controlli prima che questi vengano installati, facendo così risparmiare ai nostri clienti tempo prezioso, evitando poi eventuali richiami di parti già montate. La nuova sala metrologica è dotata di moderni strumenti e software di ultima generazione per effettuare rilevamenti e controlli dimensionali per le più svariate componentistiche e forme geometriche.

Il laboratorio è suddiviso in due aree, una che accoglie i laboratori dove si eseguono i test su un’ampia gamma di prodotti, l’altra dove sono collocate le strutture per i Controlli Non Distruttivi e per le varie prove e analisi in ambito industriale. Il progetto di riunire in un’unica struttura laboratori in precedenza collocati in sedi diverse s’inserisce nella strategia del Gruppo di razionalizzazione delle attività e di sviluppo di nuove sinergie, a beneficio dell’azienda, ma soprattutto dei suoi clienti. E questo polo dei Laboratori di Tüv Italia è la sintesi perfetta di questa politica, in particolare se si guarda all’Aerospace, all’Automotive e all’Oil&Gas, dove le aziende che operano in questi settori trovano all’interno di un’unica struttura le facilities dove poter eseguire un ampio range di prove che soddisfano le loro specifiche necessità, oltre alla competenza dei tecnici che le eseguono.

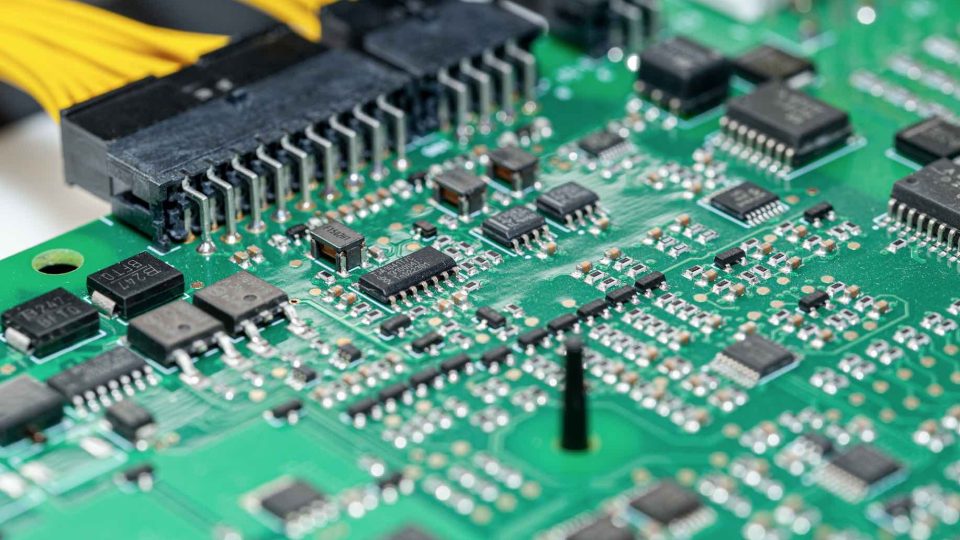

I Laboratori Tüv Italia eseguono prove di: sicurezza elettrica, sicurezza meccanica, compatibilità elettromagnetica (Emc), radio frequenza (Red), stress ambientali, vibrazionali, trasportabilità e test ad alta tensione su componenti e sistemi automotive. Tutto questo su una gamma di prodotti che va dal parchi gioco, alle scale, all’arredamento, passando per gli articoli sportivi e gli accessori auto e bici

L’attività dei laboratori non si esaurisce con le prove sui prodotti, a queste se ne aggiungono altre come la certificazione di prodotto in accordo alle Direttive di riferimento, e con essa il rilascio del marchio ottagonale Tüv Süd, la marcatura CE, attività ispettive e verifiche sui prodotti e sui punti vendita, omologazioni su componenti automotive, il supporto tecnico lungo l’intero processo di realizzazione di un prodotto, dalle fasi di progetto fino alla sua commercializzazione.

Tecniche di diagnostica nei laboratori Bytest

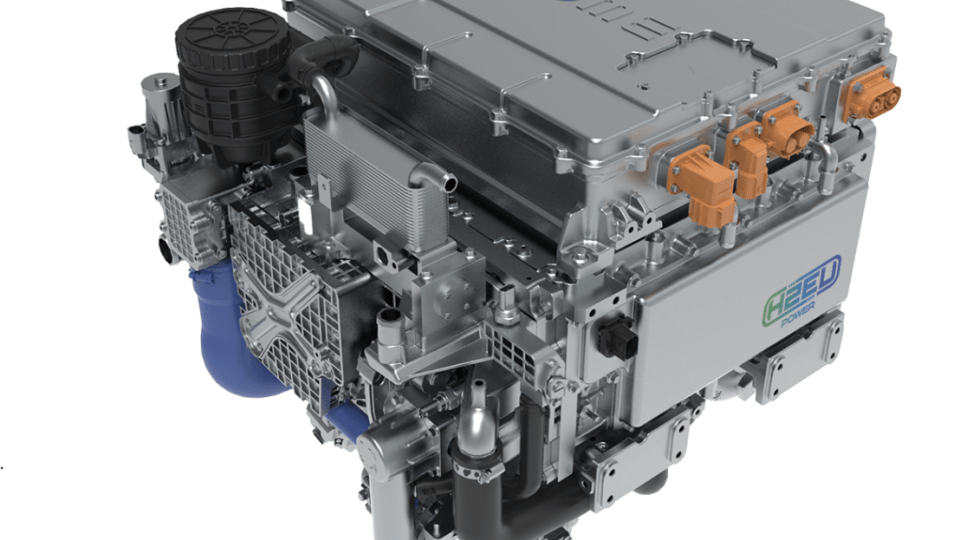

Bytest è leader nei Controlli Non Distruttivi e nelle prove di laboratorio su materiali metallici, spesso utilizzati in settori altamente tecnologici quali l’industria aerospaziale, dell’energia, dell’oil&gas, in quella automotive e ferroviaria. Accreditato dal Nadcap e certificato ISO 9001 e AS9100, obiettivo dei Controlli Non Distruttivi effettuati da Bytest è comprendere il comportamento dei materiali quando sono sottoposti a particolari stress così da evitare rischi di lesioni, rotture e difetti, una diagnosi che permette di evidenziare possibili anomalie sulla superficie o nel volume dei manufatti sottoposti al test, spesso strutture aerospaziali, componenti di elicotteri, motori di aerei, pale eoliche, gasdotti, metanodotti, impianti complessi per la produzione di energia, senza danneggiarli. E grazie all’esperienza maturata da Bytest, nei suoi laboratori è possibile controllare particolari realizzati sia in leghe metalliche che in materiali compositi.

I metodi utilizzati per l’esecuzione dei Controlli Non distruttivi sono molto vari e comprendono la radiografia, la tomografia computerizzata, gli ultrasuoni, le particelle magnetiche, l’esame dei liquidi penetranti, la rilevazione di fughe.