È proprio una Folgore: la supercar Maserati con assali Fpt Industrial

La Folgore di Maserati è equipaggiata con gli assali elettrificati di Fpt Industrial, con un motore integrato nell’anteriore e due al posteriore. L’ePowertrain di Torino comincia a dare i suoi frutti là dove meno lo si poteva immaginare. Leggi l’articolo completo su Powertrain di luglio-agosto.

Era il 18 ottobre dell’anno scorso, quando Fpt Industrial tagliò il nastro dello stabilimento ePowertrain. A regime sfornerà 20mila assali e 20mila batterie per veicoli commerciali, minibus e autobus. Eppure, questa storia non si esaurisce nelle sue premesse. Si resta in strada, ma con tutt’altro stile, missione e profilo applicativo. Si ragiona di Maserati. Anche il Tridente, infatti, ha attaccato la spina. Lei ha un nome onomatopeico, Folgore, ed è la prima vettura integralmente elettrica nella storia del marchio fondato da Alfieri Maserati e transitato prima da Alejandro de Tomaso, quindi da Fiat, Fca e Stellantis. Se dovessimo sintetizzare il ritratto tratteggiato da Andrea Cugnini, responsabile della ePowertrain Business Line di Fpt Industrial, con cui abbiamo approfondito questa pionieristica incursione tra le super-berline, i due concetti chiave sarebbero “valorizzazione della leggerezza” e “ricerca della performance”. Precisa, infatti, Cugnini: «Se devo evidenziare le differenze (con l’elettrificazione dei veicoli commerciali, ndr), Maserati ha un’attenzione particolare per la leggerezza. L’housing è completamente in alluminio e tutti i componenti sono stati disegnati per ottenere una leggerezza adeguata alle specifiche di questa vettura, raggiungendo nel contempo prestazioni incredibili».

Un diamante a 800 Volt

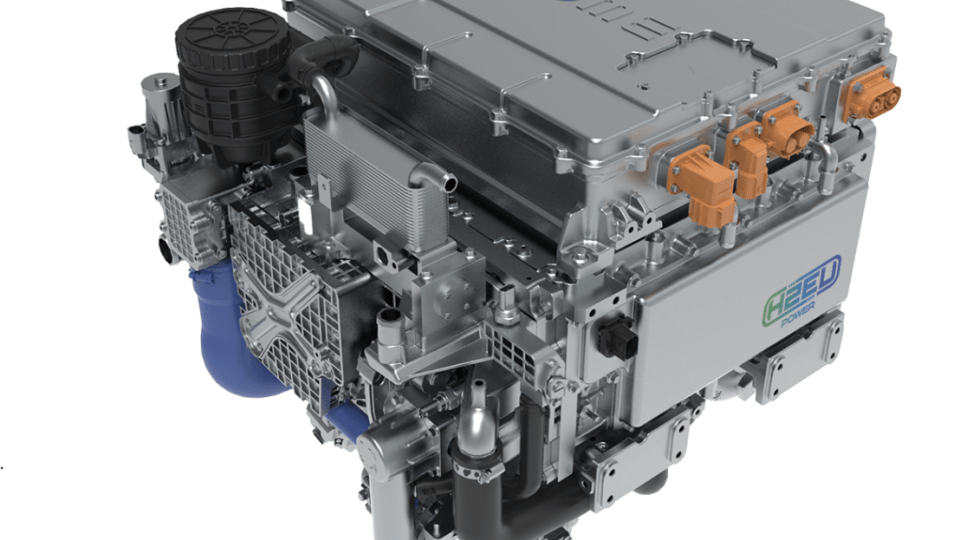

La tecnologia prescelta per la Gran Turismo Folgore di Maserati è quella da 800 V, infarcita di soluzioni derivate dalla Formula E. Sono tre i motori elettrici a magneti permanenti da 300 chilowatt, integrati negli assali elettrici anteriore e posteriore. Non resteranno certamente delusi gli innamorati dell’ebbrezza sprigionata dal leggendario V8 biturbo. L’accelerazione di questa supercar a zero emissioni allo scarico è letteralmente una… Folgore: da 0 a 100 chilometri in 2,7 secondi, per una velocità di punta di 325 km/h. Sviluppati congiuntamente da Fpt Industrial e Maserati, gli assali elettrici (con un solo motore integrato all’anteriore e due motori integrati al posteriore) offrono una densità di potenza fino a 4,83 kW/kg. I componenti, inclusi gli inverter, sono integrati negli assali, contribuendo a configurare lo spazio e bilanciare la distribuzione del peso. L’assale elettrico anteriore eAX 300-F sviluppa una potenza di oltre 300 chilowatt e una coppia alle ruote di 3.100 Newtonmetro. Sentiamo ancora Cugnini, che conferma: «L’assale è composto da uno o due motori elettrici, con inverter integrato nel sistema, ingranaggi interni in acciaio per la trasmissione del moto, che variano a seconda dell’utilizzo, e un involucro esterno in alluminio, l’housing, attaccato all’autotelaio. Stiamo parlando del basamento, per fare un parallelo col termico. Abbiamo anche sviluppato soluzioni specifiche che abbiamo brevettato».

FPT Industrial e Maserati: affinità e divergenze

Così prosegue il responsabile della ePowertrain Business Line di Fpt Industrial: «Ci sono tanti punti di convergenza, tra il lavoro che facciamo e le esigenze di una vettura sportiva, come ci sono delle specificità». La grammatica è la stessa, ma la capacità di reazione di un motore elettrico è diversa, se applicato al ciclo di lavoro di una Maserati e quello di un Iveco Daily.

«Alcuni parametri sono ovviamente diversi, come lo sono le rispettive missioni. Noi ci concentriamo sulla parte di integrazione, spetta a Maserati scegliere le performance. Sui veicoli commerciali abbiamo maturato un’esperienza che ci consente di mappare le esigenze e di tradurle in soluzioni specifiche. Dati gli input, è da lì in avanti che forniamo valore aggiunto. Il costruttore esercita una “ownership” completa sulle scelte tecniche di base».

È veramente tutto così uguale? Con un termico non sarebbe così.

«Ci sono delle differenze sostanziali. Maserati ha sempre lavorato con motori a benzina, mai stati nel nostro dna. Sulla parte degli assali elettrificati credo che Fpt Industrial abbia la possibilità di svoltare su mercati nuovi, come quello delle auto ad alte prestazioni, perché le competenze di base sono molto più simili rispetto al parallelo con il motore a combustione interna».

L’elettrico consente quindi ad attori dell’endotermico di aprirsi a nuovi scenari?

«Nel nostro caso la risposta è sicuramente affermativa. Qui parliamo della parte legata agli assali elettrici, altre parti saranno appannaggio degli specialisti dell’auto o del veicolo commerciale. Si apriranno orizzonti particolari, con volumi di nicchia. Vorrei sottolineare le competenze molto avanzate di cui disponiamo: appositi banchi prova e l’expertise per portare in produzione un progetto concepito da foglio bianco. È il solito refrain, si capitalizzano le competenze maturate e si fa il dovuto “step ahead”».

In fase di integrazione, quali margini di personalizzazione riuscite a ritagliarvi?

«Considerando le performance richieste e le indicazioni sulla driveline elettrica, possiamo fornire un contributo decisivo nel dimensionamento. Interveniamo sulla parte degli ingranaggi e della trasmissione di potenza, come nel disegno dell’housing, che sulla Folgore è molto sofisticato. La parte di processo è molto legata a come si disegna».

I due motori integrati nell’assale posteriore sono completamente disaccoppiati, senza alcuna trasmissione del moto tra le ruote. La funzione di “torque vectoring”, per la redistribuzione della coppia tra le due ruote in maniera istantanea, garantisce alla vettura stabilità e controllo. Tutti i componenti sono integrati, consentendo di rispettare i desiderata di Maserati sia in termini di spazio che di distribuzione del peso. Come esplicitato da Andrea Cugnini, è il miglior viatico per esprimere le potenzialità di un’applicazione (perdonateci il vezzo professionale) così prestazionale, esclusiva e iconica come la nuova Maserati Gran Turismo Folgore.

Riprendiamo la chiacchierata. È più difficile concepire un assale elettrificato per un veicolo pesante o per una supercar?

«Guardi, se dovessi descrivere l’assale di un’applicazione heavy duty, direi che ha un doppio motore elettrico, un inverter, una cascata di ingranaggi etc…(sorride, ndr). Questo è il punto favorevole a Fpt Industrial. Essenzialmente i sistemi sono ad oggi ingegneristicamente comparabili. Su di un pesante sono stressati taluni componenti, per garantire ad esempio un determinato chilometraggio annuo, oppure lo spunto con 44 tonnellate a traino. Insomma, qualche chilo in più per un housing da heavy duty interessa sicuramente molto meno. Su una macchina come la Maserati Folgore, sono invece stressati altri tipi di componenti e sollecitate altre performance. Certo, abbiamo preso in esame due estremi che hanno però in comune, tra le altre cose, l’end of line, che testa gli stessi componenti; tra l’altro, che il motore elettrico funzioni, l’inverter fornisca i giusti segnali e l’Nvh (Noise vibration harshness) rientri nei parametri».

End of line

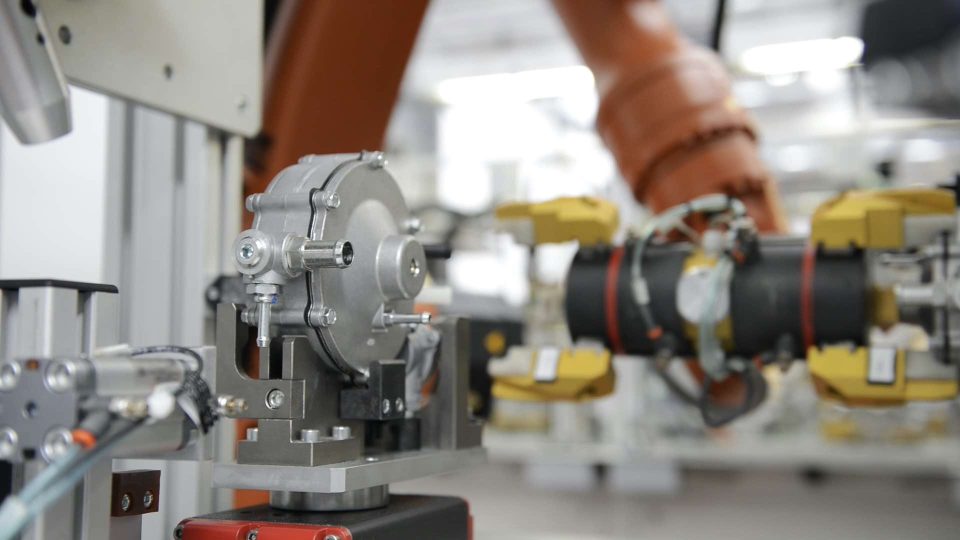

Per chiarire il concetto di “end of line” dobbiamo avventurarci nell’ingegneria di processo. «Abbiamo sviluppato questi progetti, insieme a Maserati, partendo da zero. Oltre a contribuire al design, ci siamo dedicati all’industrializzazione, allestendo due linee di produzione, una per ogni assale, altamente automatizzate e controllate in ogni stazione, al fine di garantire i massimi livelli di qualità. La linea di lavoro ricalca i nostri standard. Una cosa molto importante, che assume un valore specifico elevatissimo nel processo di lavorazione, è quello che chiamiamo “end of line test”. Una cella a fondo linea controlla tutti gli assali, al 100%, sia per la parte meccanica, che quella elettronica, in tutte le sue funzioni. Ogni assale è testato a tutti i regimi per controllare che la rumorosità rientri all’interno dei parametri del cliente. È uno degli aspetti che va curato di più. Ogni minima anomalia determina la non conformità. Già il termine “controllo” mi pare riduttivo, trattandosi di una stazione di lavoro molto sofisticata, sviluppata espressamente per soddisfare i requisiti richiesti da Maserati».

In conclusione, Cugnini spalanca le porte alla replica di collaborazioni analoghe. «Questa è per noi un’opportunità di crescita, in ragione dei parametri super-stringenti con cui ci siamo confrontati. Non sono ammessi nemmeno difetti estetici. Per noi, ingegneristicamente, non ci sono più limiti per realizzare prodotti di alta qualità, dopo un’esperienza sfidante come quella con la Maserati stessa».

PUOI LEGGERE L’ARTICOLO COMPLETO QUI OPPURE SCARICA IL PDF