Hirschmann si rivolge ad Hermle per gli stampi hi-tech

Quella della stampa 3D sarà una rivoluzione. Lo dicono in tanti. Intanto si accumulano le esperienze di aziende che imboccano in maniera sempre più decisa la strada che porta a un futuro via via più meccanizzato e digitale. Anche in ambito di industria motoristica. Ecco che Hirschmann Automotive, recentemente, ha ordinato ad Hermle cinque centri di lavorazione […]

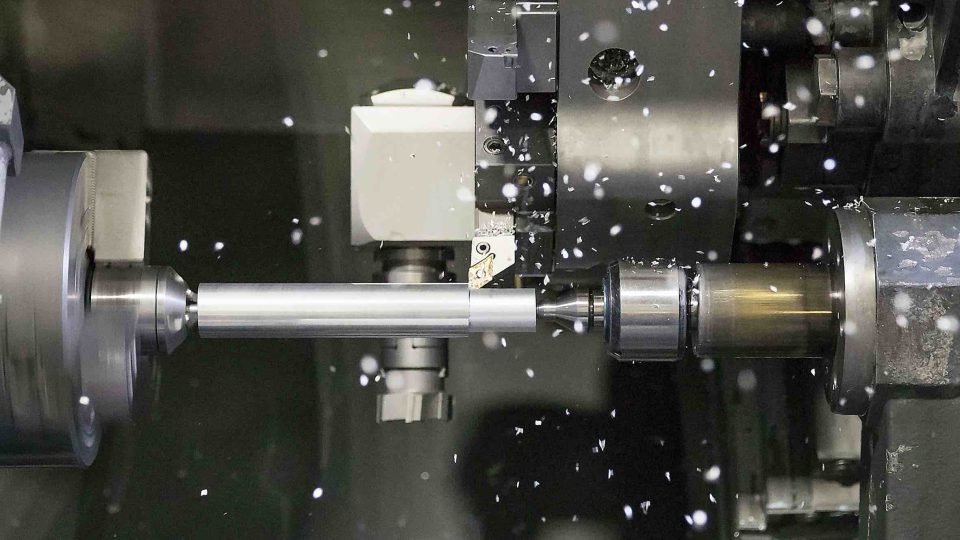

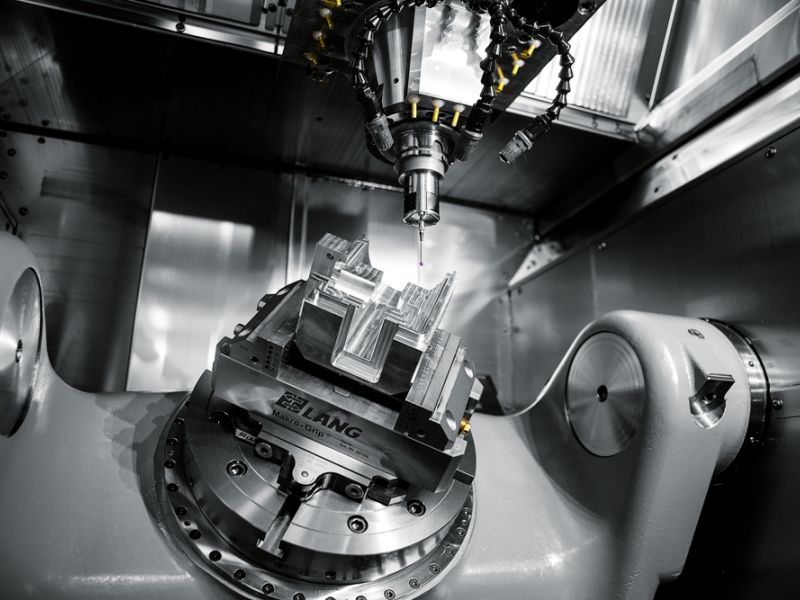

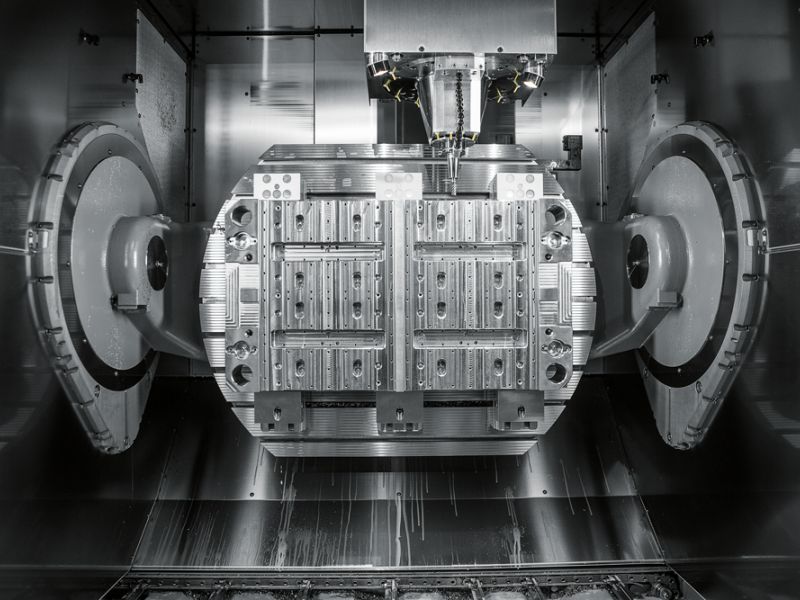

Quella della stampa 3D sarà una rivoluzione. Lo dicono in tanti. Intanto si accumulano le esperienze di aziende che imboccano in maniera sempre più decisa la strada che porta a un futuro via via più meccanizzato e digitale. Anche in ambito di industria motoristica. Ecco che Hirschmann Automotive, recentemente, ha ordinato ad Hermle cinque centri di lavorazione Cnc a cinque assi di ultima generazione, della serie C, per la produzione di stampi hi-tech. I modelli sono destinati a coprire un ampio range di lavoro per la realizzazione di componenti che variano da quelli di pochi millimetri di dimensione ai “giganti” da 1,5 tonnellate e 500 x 1.000 millimetri di dimensioni.

Le specifiche dei centri di lavorazione Cnc Hermle

Queste le caratteristiche e dotazioni delle macchine ordinate da Hirschmann (nello specifico, si tratta dei modelli C 12 U, C 22 U, C 32 U, C 42 U e C 52 U): unità di comando di Heidenhain TNC 640, tavole roto-basculanti NC, portautensili HSK A 63, mandrini principali in grado di raggiungere i 18mila giri al minuti, funzioni ACC (funzione di controllo per la riduzione delle vibrazioni di processo) e AFC (controllo adattativo dell’avanzamento della traiettoria a seconda della rispettiva potenza del mandrino e di altri parametri / dati di processo).

La partnership Hirschmann – Hermle prosegue

«Dobbiamo basarci sulle prestazioni dei produttori di stampi esterni ed essere sempre un passo in avanti» così Andreas Bolter, capo produzione stampi e impiantistica nello stabilimento Hirschmann a Rankweil. «Per diversi anni, con due centri di lavorazione Hermle di tipo C 20 U, uno dei quali equipaggiato con il sistema di caricatore pezzi di lavorazione e handling IH 60, abbiamo collezionato esperienze estremamente positive, sia in termini di prestazioni che, soprattutto, di servizio di assistenza. Per questo motivo abbiamo scelto Hermle come partner, avviando un programma di investimento completo basato sui centri di lavorazione Cnc a 5 assi».

E se domani… fosse il turno degli industriali?

Manutenzione, assistenza, cicli di lavoro. Quasi sinonimi, nel gergo di DIESEL, che mettono spalle al muro i costruttori di motori a braccetto con oem e affini. Che si tratti di un trattore durante i picchi estivi della raccolta, di un escavatore nella fase proepdeutica di qualsiasi cantiere edile, quello delle fondamenta, del cogeneratore di una conceria che deve alimentare i processi produttivi, al gigante da 2 o 3 MW che fa muovere una nave da crociera, il fermo macchina è lo spauracchio da esorcizzare. È possibile immaginare una tale capillarità di realizzazione dei ricambi da inverare come mai prima il concetto di ‘just in time’, applicato alla filiera della ricambistica invece che all’intera rete produttiva?

È ancora presto per dirlo, le premesse lasciano però spazio alle interpretazioni più ottimistichee futuribili.

Chi vivrà, vedrà…