Viaggio nello stabilimento Kohler Engines di Reggio Emilia, alla scoperta dell’automazione di processo

Kohler Engines prosegue nel suo percorso di robotizzazione ‘ragionata’ iniziato oltre 15 anni fa. Siamo andati a vedere coi nostri occhi e ne abbiamo parlato con Gianluca Paini, Director – Diesel Plant Manufacturing di Kohler Engines.

Nella produzione di motori, e specialmente di quelli diesel, l’automazione di processo non è eludibile, per ragioni di qualità, costo ed ergonomia degli operatori. Kohler Engines prosegue nel suo percorso di robotizzazione ‘ragionata’ iniziato oltre 15 anni fa. Siamo andati a Reggio Emilia per vedere coi nostri occhi.

Ad accompagnarci è stato Gianluca Paini, Director – Diesel Plant Manufacturing di Kohler Engines (qui sotto una breve video intervista). Pubblichiamo qui un estratto dell’articolo completo, che potete leggere a pagina 34 di DIESEL Aprile.

Partiamo dallo stabilimento Kohler Engines di Reggio Emilia. Come si articola il ciclo di produzione? Cosa viene realizzato in-house e quanto incide la parte di assemblaggio di componenti realizzati all’esterno?

Non siamo un’azienda verticalizzata: la stragrande maggioranza della nostra attività è concentrata in assemblaggio, sala prova, finitura dei motori. Il materiale d’acquisto rappresenta la maggioranza del costo totale del prodotto. Solo alcune lavorazioni meccaniche vengono realizzate all’interno: prevalentemente la lavorazione di alberi a gomito, alberi a camme e basamenti. Tutto il resto proviene da fornitori ormai dislocati in tutto il mondo: Europa, Cina, India e Turchia.

Tengo a precisare che il 100 percento dei prodotti che realizziamo qui sono testati con procedura sia a caldo che a freddo: siamo stati tra i primi in ambito industriale a fare il collaudo a freddo sui motori Kdi. La qualità è decisamente superiore e abbiamo anche ridotto l’impatto ambientale dei test. Inoltre, il collaudo a freddo permette di raccogliere una quantità enorme di dati che siamo in grado di gestire e che ci permette di identificare immediatamente eventuali anomalie.

Come definirebbe il livello di automazione? E quali sono gli upgrade più significativi implementati negli ultimi anni?

Direi che il nostro grado di automazione possa considerarsi più che buono. Probabilmente abbiamo il livello più alto all’interno degli stabilimenti Kohler, anche di quelli con business differenti dal nostro.

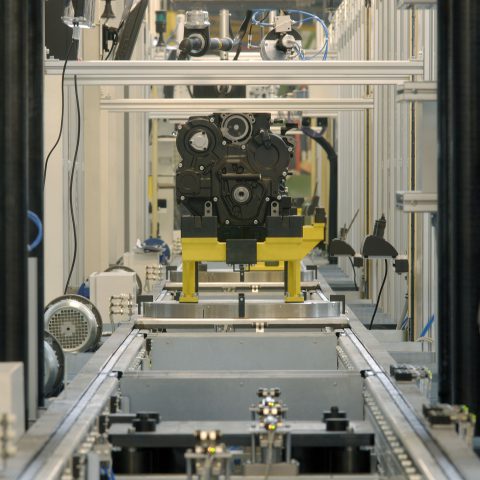

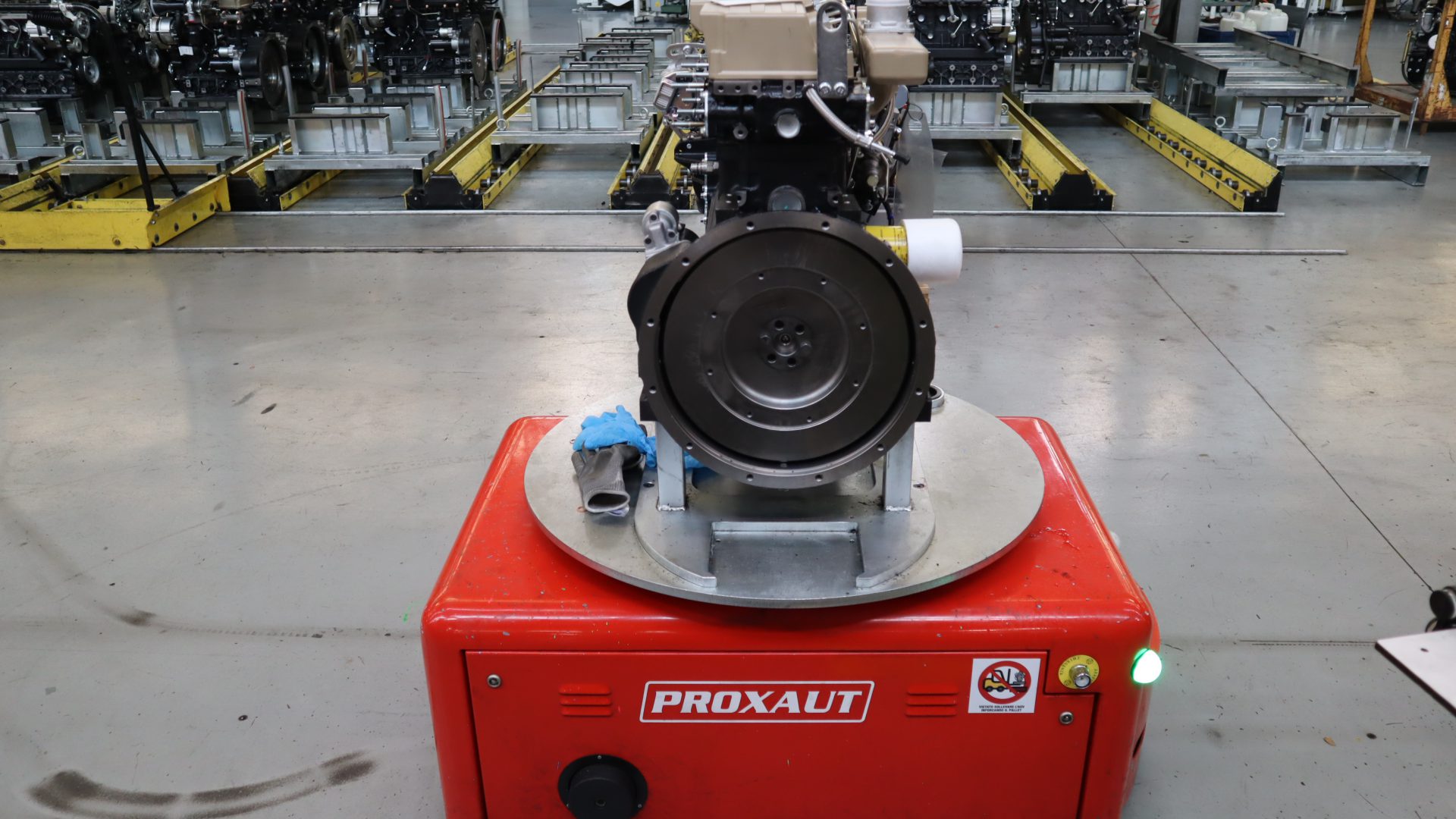

Siamo partiti circa 15 anni fa introducendo robot antropomorfi nell’area delle lavorazioni meccaniche. Successivamente, con l’industrializzazione del Kdi, abbiamo introdotto un buon livello di automazione anche sulla linea di assemblaggio. Per finire, abbiamo approcciato l’handling con l’aggiunta di numerosi Agv, utilizzati sia come base di lavoro per la fase di assemblaggio, sia per il trasporto interno dei motori in sostituzione dei tradizionali carrelli elevatori con operatore a bordo.

Che tipo di robot lavorano, oggi, nello stabilimento Kohler Engines di Reggio Emilia?

Attualmente abbiamo una ventina di robot antropomorfi, tre dei quali in track-motion, cioè in grado di muoversi longitudinalmente su una rotaia, tre portali cartesiani, e poi circa una ventina di Agv piccoli che sono nella linea di finitura del Kdi. Altri Agv più grandi sono entrati in produzione a settembre con il compito di spostare i motori dalla fase finale della linea al magazzino. Abbiamo anche circa 40 stazioni di montaggio automatiche o semi-automatiche.

Nell’area delle lavorazioni meccaniche i robot alimentano i centri di lavoro e spostano i pezzi (alberi a gomito, alberi a camme e basamenti) da una macchina all’altra all’interno della cella robotizzata.

Quali ragioni, principalmente, vi hanno spinto a introdurre soluzioni di automazione?

Ragioni qualitative e di costo, soprattutto. Qui a Reggio Emilia, l’introduzione di automazione in linea di montaggio riguarda soprattutto le fasi che sono comuni a tutti i motori che passano sulla linea, non tanto quelle più soggette alla customizzazione. Per fare un esempio, sulla linea del Kdi sono automatizzate le linee dove montiamo l’albero a camme per una questione di qualità della lavorazione. Ci sono anche aspetti di ergonomia da considerare, quindi l’opportunità di ridurre le lavorazioni pesanti a carico dell’operatore.