Colmar, la casa del D9812 di Liebherr

Colmar e Liebherr. Un binomio che funziona dal 1961, anno di partenza delle attività produttive nel primo stabilimento Mining Equipment. Una struttura gemella verrà successivamente eretta all’inizio del rettilineo che accompagna alla fabbrica dei maxi-escavatori, in rue Frédéric Hartmann. Nel 2014, all’inizio di quel rettilineo, una terza sede ospiterà le linee di produzione, i banchi prova […]

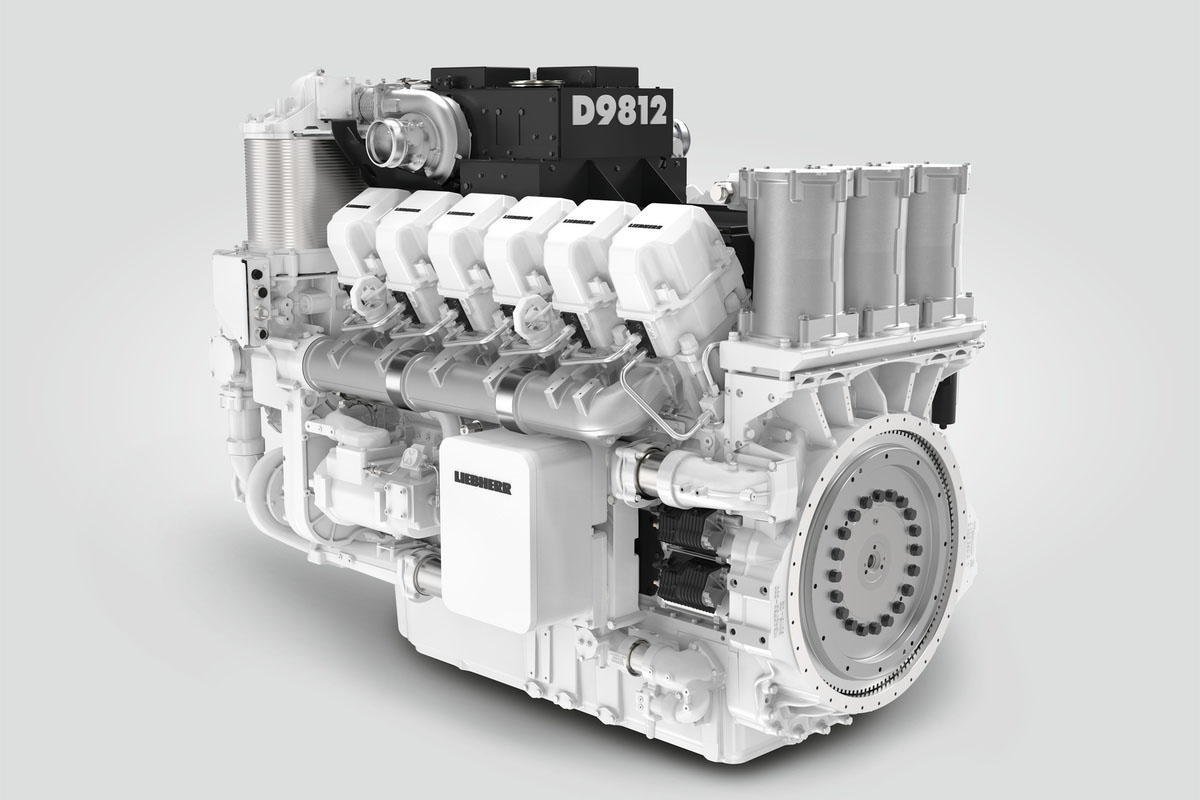

Colmar e Liebherr. Un binomio che funziona dal 1961, anno di partenza delle attività produttive nel primo stabilimento Mining Equipment. Una struttura gemella verrà successivamente eretta all’inizio del rettilineo che accompagna alla fabbrica dei maxi-escavatori, in rue Frédéric Hartmann. Nel 2014, all’inizio di quel rettilineo, una terza sede ospiterà le linee di produzione, i banchi prova e gli uffici di Liebherr Components. Da lì parte la storia del D9812, Diesel of the year 2017.

Colmar. Una casa per due

Numeri a confronto. Cifre diverse e un comune denominatore, il gigantismo. Sì, perché a queste latitudini, ai piedi del Massiccio dei Vosgi, Liebherr fa le cose in grande, nel senso letterale del termine. Liebherr Mining Equipement si sviluppa su una superficie di 170.000 metri quadri, 42.700 dei quali per lo stabilimento produttivo. I circa 540 addetti garantiscono l’assemblaggio di 250 scavatori all’anno.

Liebherr Components. I metri quadri sono 50.000, 19.000 di fabbricato, 140 addetti lavorano principalmente con il pensiero rivolto ai vicini di casa. La vocazione del D9812 è infatti quella di soddisfare la fame captive. Ma le declinazioni applicative non si esauriscono qui. Tra le destinazioni d’uso c’è la generazione, al centro dell’accordo con Kohler-Sdmo, di cui abbiamo scritto su queste pagine.

Qualche numero di prodotto a confronto. Il D9812, come sappiamo, è un 12 cilindri da 62 litri, capace di 2.700 chilowatt a 1.800 giri, 15.000 Newtonmetro da 1.200, 9.300 chili e un ingombro pari a 8,76 metri cubi. Come vuole l’epopea motoristica voluta fortemente da Willi Liebherr, i componenti nevralgici sono di produzione domestica. Vale ovviamente per il common rail e per la centralina elettronica.

Nel mazzo dei maxi-escavatori estraiamo la carta dell’R 9800, 11 metri di altezza e 800 tonnellate di peso in ordine di marcia. Praticamente tre volte la massa di un Airbus A380, ci tengono a far sapere dalla casa madre.

Colmar e Liebherr. Il top management

Una liaison tra le due sponde del Reno, fiume storicamente conteso, che esala atmosfere fiabesche e la passione per la meccanica su entrambe le rive. Anche per queste ragioni Liebherr ha attecchito a queste latitudini. Per capire come funzioni l’universo Liebherr all’interno della ‘officina’ ingegneristica e manifatturiera del D9812 ci siamo recati in loco, ‘scortati’ dalla triade che governa i destini del Diesel of the year 2017: Diethard Plohberger, Ingo Wintruff e Jens Krugg. Per leggere l’intervista parziale, in lingua inglese, cliccate qui. Per la versione integrale dovete attrezzarvi con il numero di Luglio-Agosto, in italiano, e se avrete pazienza, con Diesel International di Novembre, per la lingua inglese.

La genesi

Vi anticipiamo un paio di spunti. Risponde Plohberger, responsabile per lo sviluppo e il design dei nuovi motori.

Potete illustrarci brevemente la genesi tecnologica di questo motore?

Plohberger: Il D98XX (ndr: al 12 dovrebbero seguire un 16 e un 20 cilindri) è stato progettato fondamentalmente per applicazioni minerarie. Ciò si traduce in un design robusto adatto ad ambienti difficili con forte presenza di polveri, calore, umidità, elevate vibrazioni, ecc. Tutto ciò rappresenta tuttavia anche una base di partenza ottimale per utilizzare il progetto del D98 anche per altre applicazioni, ad esempio per la generazione di energia, ecc. Per ottenere questo risultato contenendo al tempo stesso i costi di produzione, lo stock di parti di ricambio e garantire una facile manutenzione il motore è stato progettato in un’ottica prettamente da “scatola di montaggio”. La base del motore e i componenti ausiliari sono standardizzati e adottano una costruzione modulare.

Diesel of the year è innovazione

Il premio Diesel of the Year significa innanzitutto innovazione. Quali sono le caratteristiche innovative del D9812, vincitore del Diesel of the Year 2017?

Plohberger: Il D98 offre una densità di potenza superiore del 20 per cento rispetto ai motori di riferimento sul mercato. L’elevata pressione di iniezione di picco pari a 250 bar lo rende perfettamente idoneo a soddisfare i nuovi limiti di emissione sia negli Stati Uniti (EPA Tier4) che in Europa (EU Stage V), offrendo parallelamente consumi di carburante davvero eccellenti in termini di economicità. Il design standardizzato e basato su moduli ne consente l’utilizzo in molteplici applicazioni con adattamenti ridotti al minimo.