Mercedes-Benz apre una fabbrica di riciclaggio delle batterie

A Kuppenheim, nel sud della Germania, Mercedes-Benz apre il primo impianto europeo di riciclaggio delle batterie con processo meccanico-idrometallurgico integrato. Si tratta di una pietra miliare sulla strada del miglioramento della sostenibilità delle materie prime, grazie a un tasso di recupero previsto di oltre il 96%.

Mercedes-Benz ha inaugurato il primo impianto di riciclaggio delle batterie in Europa con un processo meccanico-idrometallurgico integrato, diventando così il primo costruttore automobilistico al mondo a chiudere il ciclo di riciclaggio delle batterie con un proprio impianto. L’impianto di riciclaggio di Kuppenheim, nel sud della Germania, crea una vera e propria economia circolare. Ciò è alla base dello spirito pionieristico e della forza innovativa di Mercedes-Benz, che si impegna a ridurre in modo significativo il consumo di preziose risorse primarie.

A differenza dei processi esistenti, il tasso di recupero previsto dall’impianto di riciclaggio meccanico-idrometallurgico è superiore al 96%. È possibile recuperare materie prime preziose e rare come il litio, il nichel e il cobalto, in modo da poterle utilizzare nelle nuove batterie per i futuri veicoli completamente elettrici di Mercedes-Benz. L’azienda ha investito decine di milioni di euro nella costruzione del nuovo impianto di riciclaggio delle batterie e quindi nella creazione di valore in Germania. Il Cancelliere federale Olaf Scholz e il Ministro dell’Ambiente del Baden-Württemberg Thekla Walker hanno visitato l’impianto per la cerimonia di apertura a Kuppenheim, Baden.

“Mercedes-Benz si è posta l’obiettivo di costruire le auto più desiderabili in modo sostenibile. In qualità di pioniere dell’ingegneria automobilistica, la prima fabbrica integrata di riciclaggio meccanico-idrometallurgico di batterie in Europa segna una pietra miliare fondamentale per migliorare la sostenibilità delle materie prime. Insieme ai nostri partner industriali e scientifici, stiamo inviando un forte segnale di forza innovativa per la mobilità elettrica sostenibile e la creazione di valore in Germania e in Europa”, ha dichiarato Ola Källenius, Presidente del Consiglio di gestione del Gruppo Mercedes-Benz.

“Il futuro dell’automobile è elettrico e le batterie ne sono una componente essenziale. Per produrre le batterie in modo sostenibile e rispettoso delle risorse, anche il riciclaggio è fondamentale. L’economia circolare è un motore di crescita e, allo stesso tempo, un elemento essenziale per raggiungere i nostri obiettivi climatici! Mi congratulo con Mercedes-Benz per il coraggio e la lungimiranza dimostrati con questo investimento a Kuppenheim. La Germania rimane un mercato all’avanguardia per le tecnologie nuove e innovative”, ha aggiunto Olaf Scholz, Cancelliere federale della Repubblica Federale di Germania.

Il partner tecnologico di Mercedes-Benz per la fabbrica di riciclaggio delle batterie è Primobius, una joint venture tra la società tedesca di ingegneria meccanica e impiantistica SMS group e l’australiana Neometals, sviluppatrice di tecnologie di processo. L’impianto è finanziato dal Ministero federale tedesco per gli Affari economici e l’Azione per il clima nell’ambito di un progetto di ricerca scientifica con tre università tedesche. Il progetto analizza l’intera catena del processo di riciclaggio, compresi i concetti di logistica e reintegrazione. I partner stanno quindi dando un importante contributo al futuro sviluppo dell’industria del riciclaggio delle batterie in Germania.

Concetto di riciclaggio meccanico-idrometallurgico integrato

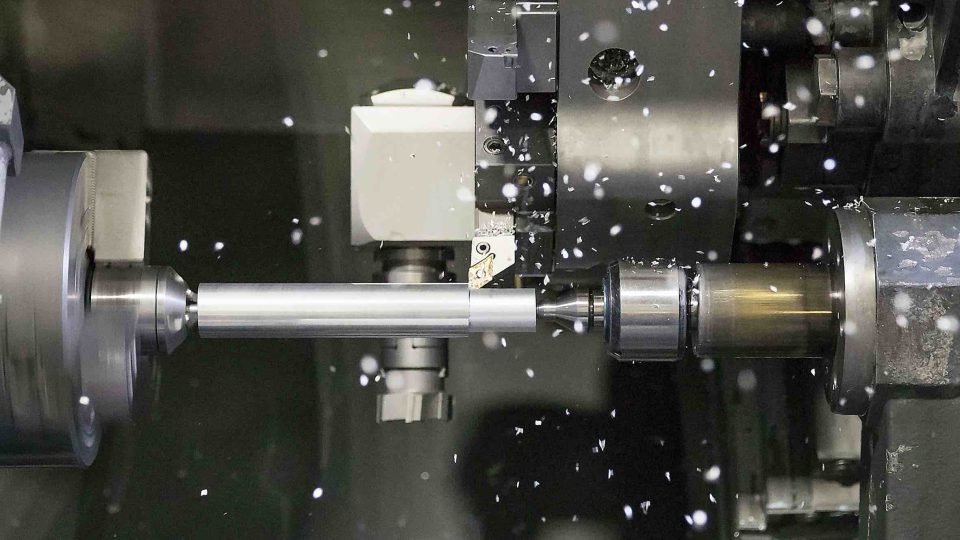

Per la prima volta in Europa, l’impianto di riciclaggio delle batterie Mercedes-Benz copre tutte le fasi, dalla frantumazione dei moduli delle batterie all’essiccazione e al trattamento dei materiali attivi delle batterie. Il processo meccanico seleziona e separa plastica, rame, alluminio e ferro in un complesso processo a più fasi. Il processo idrometallurgico a valle è dedicato alla cosiddetta massa nera. Si tratta dei materiali attivi che costituiscono gli elettrodi delle celle della batteria. I metalli preziosi, cobalto, nichel e litio, vengono estratti singolarmente in un processo chimico a più fasi. Questi materiali riciclati sono di qualità per le batterie e quindi adatti per essere utilizzati nella produzione di nuove celle per batterie.

A differenza della pirometallurgia oggi diffusa in Europa, il processo idrometallurgico è meno intensivo in termini di consumo energetico e di scarti di materiale. Le basse temperature di processo, fino a 80 gradi Celsius, consentono di consumare meno energia. Inoltre, come tutti gli impianti di produzione Mercedes-Benz, l’impianto di riciclaggio opera attraverso un processo net CO2 neutral ed è alimentato al 100% con elettricità verde. La superficie del tetto dell’edificio di 6800 metri quadrati è dotata di un impianto fotovoltaico con una potenza di picco di oltre 350 kilowatt.

L’impianto di riciclaggio delle batterie Mercedes-Benz di Kuppenheim ha una capacità annua di 2.500 tonnellate. I materiali recuperati confluiscono nella produzione di oltre 50.000 moduli batteria per i nuovi modelli Mercedes-Benz completamente elettrici. Le conoscenze acquisite potrebbero contribuire ad aumentare i volumi di produzione nel medio e lungo termine.