Microchannel Devices e la fotoincisione

Microchannel Devices è un’azienda specializzata nella fotoincisione industriale. Carlo Actis ci introduce alle potenzialità di questa tecnologia

È Carlo Actis a illuminarci su Microchannel Devices (Mcde). Ingegnere nucleare, scuola Politecnico di Torino, dopo una vita professionale spesa tra Fca e Cnh Industrial, con una recente incursione in Ricardo, è general manager della start-up della cintura torinese.

Vi raccontiamo Microchannel Devices…

Fondata nel 2019, detiene lo stato di Pmi innovativa ed ha acquisito il know-how di un gruppo operante su scala europea, la Stv, un’azienda specializzata nella fotoincisione industriale fondata negli Anni 60 a Venaria Reale che più di dieci anni fa aveva iniziato a cimentarsi in applicazioni nucleari di questa tecnologia. Con questa operazione Mcd ha assimilato la competenza della fotoincisione dei metalli, per realizzare piastre con canali di qualunque forma, sia lineare che frattale. Per chi ne sapesse poco, o nulla, Actis si è speso in una parentesi didascalica.

e la fotoincisione

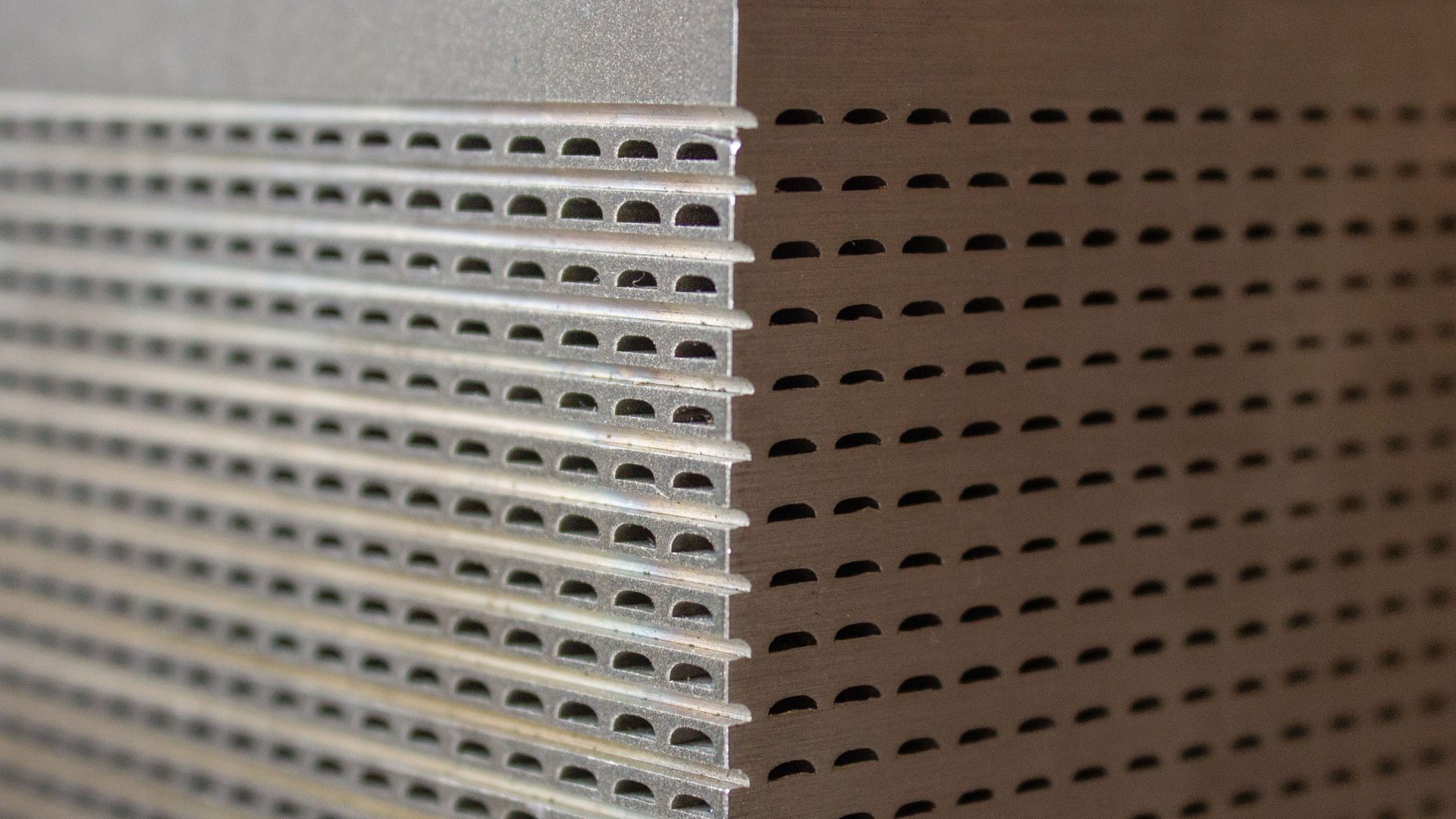

«La fotoincisione è una tecnica molto più economica di una lavorazione meccanica. È un processo per cui si prende una lastra di metallo e la si riveste di una resina fotosensibile. Su questa resina si applica una pellicola fotografica, in negativo compare quello che vuoi realizzare. Si espone dunque ai raggi ultravioletti questo sandwich. La frazione di resina che riceve la luce ultravioletta diventa resistente, mentre la parte residuale è sottoposta a lavaggio. Si ottiene dunque una piastra protetta in maniera selettiva dagli agenti aggressivi. Spessa da pochi decimi a 5 millimetri, questa piastra è sottoposta ai citati agenti aggressivi e si presenta alla fine del processo con tutti questi canali, che siano essi diritti o sagomati in qualsiasi modo. Gli utilizzi di queste piastre sono molteplici. L’impiego principe è il seguente: saldate con processo di “diffusion bonding”, con due disegni sovrapposti in sequenza ripetitiva, queste piastre costituiscono un “core” monolitico che può essere utilizzato come scambiatore di calore, detto Pche (Printed circuit heat exchanger). Nasce da un brevetto scaduto, di 40 anni fa, della Heatric, del Gruppo Meggit (da ottobre 2022 diventata Parker Meggit, ndr), ed è usato dove c’è bisogno di estrema compattezza, i canali sono molto piccoli e consentono uno scambio di calore efficiente. Le applicazioni sono piattaforme petrolifere, navi metaniere, Gnl e, più recentemente, l’idrogeno. Per conservare l’idrogeno nelle bombole si va fino a 700 bar, i compressori arrivano fino a 900 bar, avvalendosi di uno scambiatore di calore nelle varie fasi di compressione e di un altro scambiatore di calore, dalle dimensioni ridotte, che comparirà in ogni distributore di idrogeno».

In conclusione, Carlo Actis ci informa che Microchannel Devices si sta dotando di un forno di “diffusion bonding” per confezionare il core completo di uno scambiatore. «Queste piastre trovano anche altri impieghi» prosegue. «Noi collaboriamo con alcuni istituti di ricerca per realizzare dei bio-reattori. Disponendo di questi canali e promuovendo la turbolenza è possibile miscelare reagenti chimici e biologici e ottenere dei sottoprodotti, per esempio nella “carbon segregation”. In ultimo, stiamo sviluppando delle bipolar plates per fuel cells ed elettrolizzatori, sempre basate sul processo di fotoincisione».