Moog Construction: questione di moduli

Moog Construction si è presentata ad Intermat con il suo kit completo ZQuip per l’elettrificazione delle macchine da costruzione (ma è una soluzione che in futuro potrà essere applicata ad altri settori). Ne abbiamo parlato con Rodolfo Sosa, Product Strategy Manager. L’altra soluzione presentata, TerraTech, ha vinto la medaglia d’oro all’Innovation Award e si propone di semplificare la vita agli Oem integrando le parti della macchina. LEggi l’articolo completo su Powertrain di giugno.

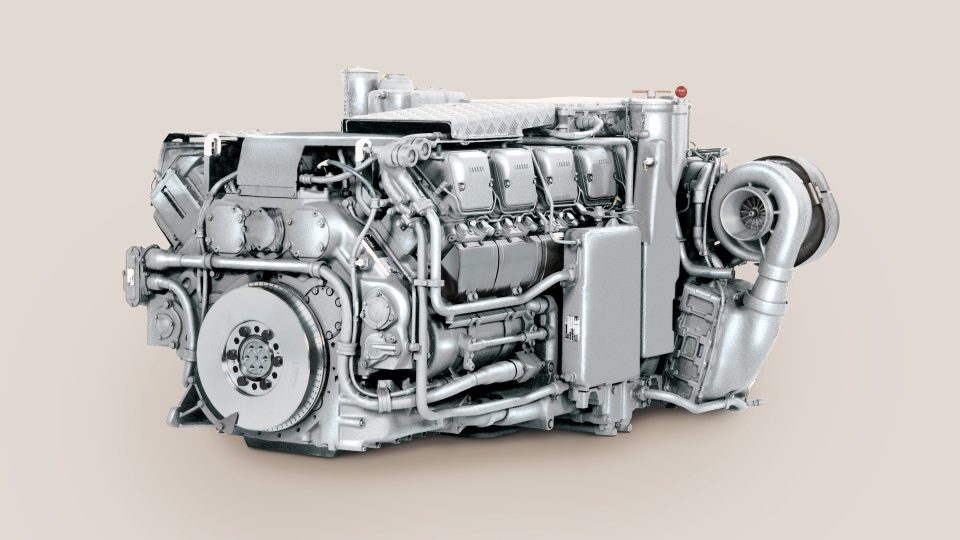

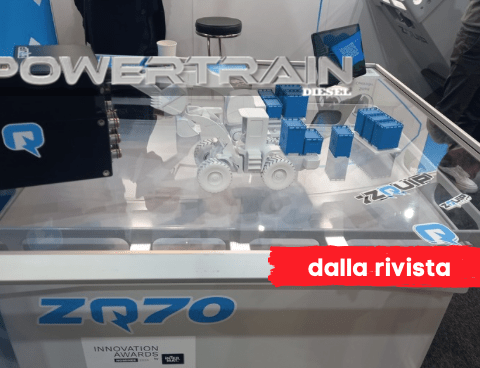

ZQuip, brand che fa parte di Moog Construction, ha lanciato ad Intermat una soluzione per convertire le flotte edili alimentate a diesel in macchine a zero emissioni che creano cantieri completamente elettrici. Il kit di conversione comprende dei moduli energetici (da 70 e 140 kWh), intercambiabili su tutte le macchine, un kit di conversione composto da cablaggio della batteria, motore elettrico e gestione termica AI; infine, tutta la parte di IoT e connettività per monitorare le attività della flotta e la durata della batteria, che punta ad eliminare l’ansia da autonomia garantendo il massimo livello di operatività.

ZQuip ha dimostrato per la prima volta questo concept su un CAT 308, creando una versione elettrica a batteria ZQuip del classico escavatore da 8 tonnellate alimentato a diesel, rendendolo uno degli escavatori da 8 tonnellate più potenti, efficienti dal punto di vista energetico e a zero emissioni zero disponibili.

L’idea di ZQuip è di offrire ai clienti macchine a emissioni zero con la capacità della batteria esatta per il lavoro da svolgere. Immaginiamo un cantiere con sei macchine ZQuip; due necessitano di 800 kWh di capacità della batteria mentre quattro richiedono 400 kWh ciascuna. L’energia totale per la giornata è pari a 3,2 MWh. Al contrario, i tradizionali veicoli completamente elettrici di oggi potrebbero essere dotati di una batteria da 800 kWh su ciascuna delle sei macchine; in questo scenario, il proprietario pagherebbe il 50% in più per la capacità della batteria che rimarrebbe inutilizzata. Con ZQuip, una volta che i project manager hanno determinato il lavoro da svolgere, abbinano il fabbisogno energetico della flotta alla capacità della batteria. Quindi ottimizzano ciascuna macchina installando il numero appropriato di moduli ZQuip Energy e, se necessario, li scambiano su qualsiasi macchina sul cantiere.

Da Moog arriva ZQuip: un modulo, tre tipi di utilizzo

Approfondiamo la comprensione di questi moduli con Rodolfo “Tito” Sosa, Product Strategy Manager at ZQuip: «ZQuip si concentra sulla sostituzione o retrofit dei motori diesel a combustione interna con soluzioni alimentate a batteria. Abbiamo due moduli diversi, ZQuip140 e ZQuip70. La base con cui si fissa il modulo alla macchina è universale, diversa è solo l’altezza perché diverse sono le potenze. Grazie a questa soluzione siamo in grado di effettuare una conversione retrofit per le macchine esistenti sul campo e possiamo farlo tramite le reti di concessionari, tramite i principali clienti oppure possiamo rivolgerci direttamente agli Oem. Quando abbiamo progettato i moduli, non li abbiamo pensati basandoci solo sulla tecnologia delle batterie: se abbiamo un cliente che desidera utilizzare tecnologie diverse, come ad esempio le celle a combustibile, possiamo farlo perché il modulo non è stato studiato solo per la soluzione a batteria. Inoltre, questi moduli non offrono solo la soluzione propulsiva, ma possono essere utilizzati per altre finalità, ad esempio per fornire energia al cantiere».

Quindi oggi il cliente può scegliere diverse opzioni: se necessita di 8 ore di alimentazione continua, può inserire più di 800 chilowattora nella macchina. Sarà costoso perché serviranno essenzialmente 5 moduli, oppure si potrà utilizzare un solo modulo (soluzione molto meno costosa) e caricarne rapidamente un altro, per poi sostituirlo. È inoltre possibile effettuare una ricarica tra moduli.

«Queste sono le potenzialità al momento attuale, ma stiamo anche studiando una soluzione di generazione di energia per alimentare non solo moduli o macchine ma anche altri strumenti nel cantiere, per riuscire a ottenere davvero un cantiere a zero emissioni», aggiunge Sosa.

Il vantaggio più grande di ZQuip ovviamente è la versatilità di questi moduli che possono essere distribuiti non solo in una macchina specifica o collegati a una macchina specifica ma hanno la capacità di essere eventualmente adattati a diverse tecnologie e a macchine diverse. Per ora, l’azienda ha riscontrato molto interesse da parte di distributori e concessionari che devono soddisfare gli standard sulle emissioni, ma sottolinea che si tratta di una soluzione ancora in fase di test per quanto riguarda la valutazione della produttività e del costo totale di proprietà.

«Se riusciamo a dimostrare che la nostra soluzione a zero emissioni», conclude Sosa, «può essere produttiva quanto una controparte diesel, penso che avremo davvero una grande vittoria».

Premiata TerraTech

Un’altra soluzione presentata da Moog Construction si è aggiudicata il premio Intermat Innovation Gold Award nella categoria Decarbonizzazione e transizione energetica: si tratta di TerraTech Ecosystem, un sistema completamente integrato che funziona su diversi tipi di macchine di diverse dimensioni. I giudici del premio hanno valutato TerraTech come “una soluzione straordinariamente completa per l’elettrificazione e la decarbonizzazione”. Gli Oem possono utilizzare TerraTech per progettare macchine elettriche efficienti, controllabili e configurabili da produrre su scala. Case, Bobcat e Komatsu hanno già utilizzato l’ecosistema TerraTech per sviluppare macchine elettriche uniche nel loro genere, come il TLB Case 580EV, la pala cingolata Bobcat T7X completamente elettrica, il concept loader Bobcat Rogue e il prototipo di pala gommata completamente elettrica di Komatsu.

Spiega Nate Keller, Oem Solutions – Business Development Manager di Moog Construction: «TerraTech è una piattaforma di elettrificazione per gli Oem ed è un modo in cui possiamo assisterli aiutandoli ad accelerare il loro percorso di elettrificazione. Non è solo un componente ma una soluzione che riesce a integrare le varie parti della macchina (che spesso nasce come una sorta di “Frankenstein”, con componenti di marchi diversi che faticano a comunicare tra loro) in qualcosa di coerente».

TerraTech include infatti librerie di software per aiutare gli Oem a sviluppare le proprie funzioni di automazione avanzate e ad eseguire aggiornamenti software in tempo reale per evolvere continuamente le funzionalità di un veicolo.

Per leggere l’articolo completo clicca qui oppure scarica il pdf.