RAMA e Tecniwell nel segno dell’affidabilità

RAMA Motori è il fornitore di Tecniwell per il JD18, da 677 chilowatt. La società piacentina è protagonista mondiale nello scenario del jet grouting

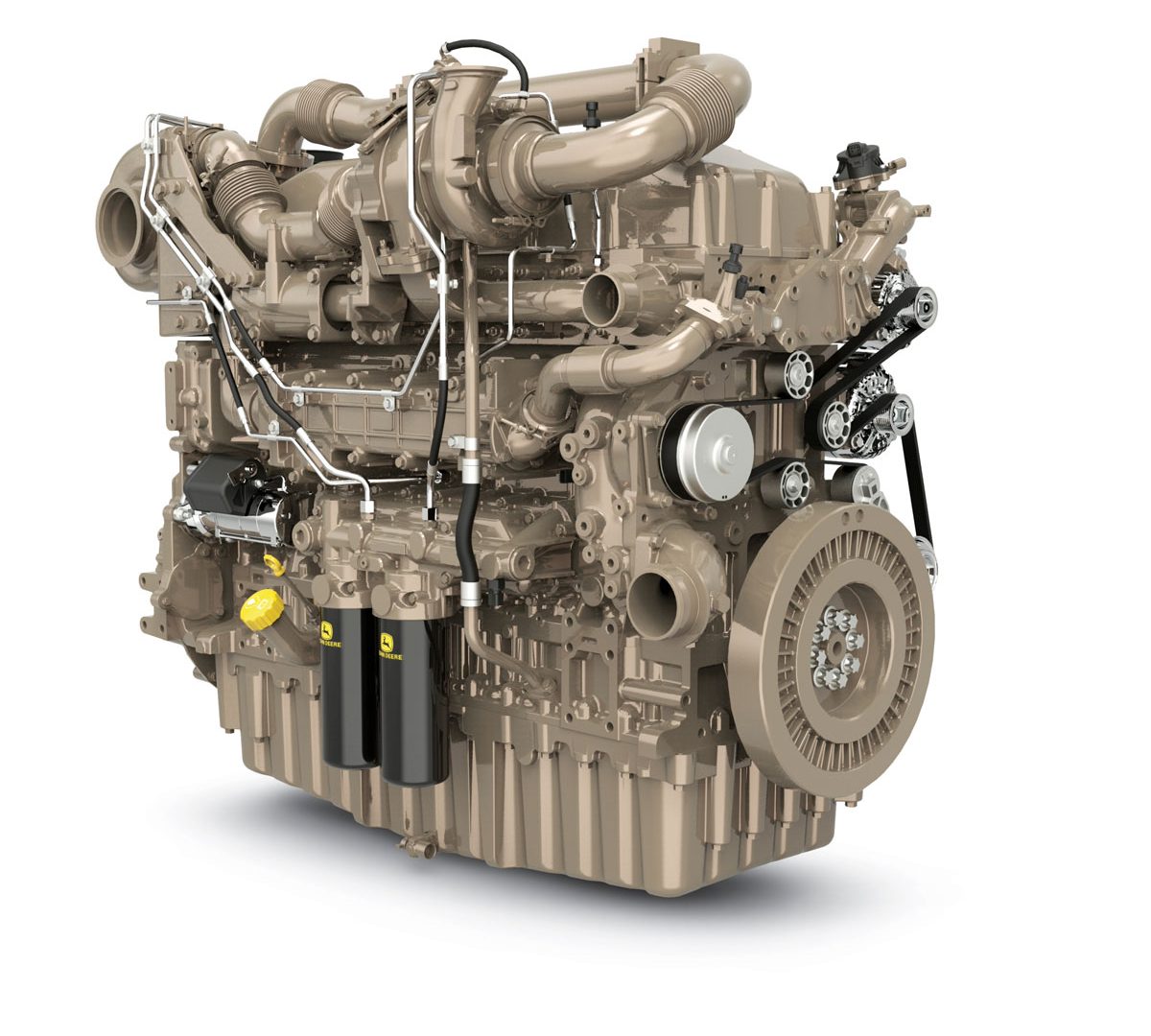

I pianeti di RAMA Motori e di Tecniwell si sono allineati nel segno del JD18. Sì, è stato reclutato proprio lui, il Diesel of the year 2021. A sud di Piacenza, in quel di Podenzano, il 18 litri ha motorizzato una motopompa per il jet-grouting. Un ruolo fondamentale in questo processo è svolto da apposite motopompe, che devono garantire elevate pressioni e portate costanti per ottenere colonne di terreno trattato con caratteristiche ottimali. Tecniwell, leader mondiale nella progettazione e produzione di attrezzature per il jet grouting, si distingue per la qualità e l’affidabilità delle sue pompe ad alta pressione, che assicurano un’elevatissima efficienza anche in condizioni operative complesse. Il JD18 rivendica, dunque, il diritto di cittadinanza all’interno del cantiere, come dimostrano questa applicazione per il jet grouting e un cospicuo numero di pompe per il dewatering, utilizzate per pompare acqua nei pozzi del fracking. Il passo verso l’universo construction è compiuto, là dove la vocazione heavy duty dei motori del Cervo trova la sua naturale espressione.

Lo spirito del 18 litri di RAMA Motori per il jet grouting di Tecniwell

Andrea Perduca, Sales Manager & Business Development di RAMA Motori, ci ha ricordato che: «Un anno fa, di questi giorni, presentammo questo motore al Road Show di Reggio Emilia. Da allora, la campagna divulgativa a sostegno del JD18 ha portato i primi frutti. Possiamo considerare questo motore, che non necessita alcun post-trattamento, come un passe-partout nel mercato. Un’architettura che lo rende assai appetibile, da 522 chilowatt in su, in considerazione delle problematiche che spesso l’Ats può comportare in diversi ambienti operativi. Nonostante nel jet grouting la potenza installata venga utilizzata a regimi elevati, questa tecnologia presenta alcune sfide per il motore. Tra un’iniezione e l’altra, i frequenti momenti di standby possono influire negativamente sul processo di post-trattamento, aumentando il rischio di cristallizzazione all’interno dell’Scr. Tra una iniezione e l’altra, intercorrono diversi momenti di standby che non fanno bene al post-trattamento, con il rischio, tra gli altri, della cristallizzazione nell’Scr. I nostri motori devono durare nel tempo e garantire la continuità delle prestazioni, dimostrandosi affidabili e convenienti a livello di manutenzioni e ricambistica. I test effettuati hanno portato ad un ottimo risultato, ed in tempo utile per portare la macchina al Bauma. La potenza richiesta, in questo caso, è di 677 chilowatt a 1.900 giri».

Chiediamo a Perduca quanto incida la manutenzione su un’applicazione come quella di Tecniwell. «Anomalie del motore possono compromettere il funzionamento della macchina, con il rischio di bloccare un intero cantiere con la conseguenza di severe penali da parte del committente. L’affidabilità e la facilità di manutenzione sono un valore aggiunto. Se si contabilizzano anche i benefici dell’assenza dell’after-treatment, la macchina risulta particolarmente performante e conveniente nell’intero ciclo di utilizzo. Consideri, infine, che anche in questo motore è stato inserito il Connected Support, che, in caso di anomalie, allerta il dealer o il servizio assistenza più vicino al cantiere. I dati raccolti da John Deere nell’ultimo decennio consentono un approccio predittivo, per il controllo del funzionamento del motore».

La collaborazione con Tecniwell si esaurisce al motore?

«Abbiamo fornito il powerpack, completo di radiatore e ventola a giunto viscoso, che gestisce le temperature del motore in maniera efficiente, riducendo l’assorbimento di potenza parassita. RAMA ha allestito un vero modello plug&play, con tanto di cablaggio, filtri aria montati fino alla scatola dei fusibili sul motore. Il power pack è stato messo alla frusta nella già calda estate del 2024 ed ha superato brillantemente l’esame in condizioni di utilizzo più che affidabili».

Alla scoperta del jet grouting

Il jet grouting è una tecnologia avanzata, utilizzata per il consolidamento e l’impermeabilizzazione del terreno, nonché per il miglioramento delle sue caratteristiche meccaniche. Il processo inizia con una perforazione realizzata mediante aste di piccolo diametro, generalmente tra 90 mm e 140 mm, che possono raggiungere profondità anche superiori a 30 metri, a seconda delle necessità progettuali. All’estremità della batteria di aste è montato un utensile dotato di speciali ugelli, attraverso i quali viene iniettata una miscela cementizia ad altissima pressione, solitamente compresa tra 300 e 500 bar, e con una portata elevata. Questa iniezione, combinata con la rotazione e la risalita controllata della batteria di aste, genera un’azione erosiva sul terreno circostante, miscelandolo con il cemento in una configurazione a spirale sovrapposta. Una volta che la miscela ha completato il processo di maturazione, si forma una colonna consolidata di diametro significativo, generalmente variabile tra 0,6 e oltre 3 metri, caratterizzata da elevate proprietà meccaniche e idrauliche. Questo rende il jet grouting particolarmente efficace in interventi di stabilizzazione dei terreni, creazione di barriere impermeabili e fondazioni speciali. Data la complessità e l’elevata pressione di iniezione richiesta dal processo, le pompe impiegate devono essere dotate di motori ad alta potenza e grande affidabilità, garantendo così prestazioni costanti e risultati ottimali anche in condizioni operative difficili. E qui si torna punto e a capo. Cioè, al JD18.