Scr e diporto. Dalla terra all’acqua

Scr e diporto. Che fare? E se lo chiedessimo ai ‘camionisti’? No, non siamo impazziti, semplicemente abbiamo pensato che di fronte alle sfide imposte a ingegneri e architetti di yacht e dintorni (per dintorni, forzando il concetto, ci riferiamo anche alle applicazioni commerciali. Il caso di Man Energy Solutions), sarebbe stato utile risalire alla fonte. […]

Scr e diporto. Che fare? E se lo chiedessimo ai ‘camionisti’? No, non siamo impazziti, semplicemente abbiamo pensato che di fronte alle sfide imposte a ingegneri e architetti di yacht e dintorni (per dintorni, forzando il concetto, ci riferiamo anche alle applicazioni commerciali. Il caso di Man Energy Solutions), sarebbe stato utile risalire alla fonte. In questo caso, e ci riferiamo alle applicazioni industriali, la fonte è la catena cinematica dei camion pesanti. L’applicazione industriale più evoluta fa infatti i conti con l’urea tecnica dal primo decennio del secolo ed è un segreto di Pulcinella che i motori marinizzati siano prevalentemente di derivazione automobilistica o camionistica (cliccate qui per accedere al post sull’interpretazione di Cummins). Chi, meglio della letteratura ingegneristica dei costruttori di camion, può tracciare la strada anche per gli yacht? Per parlare di Scr e diporto, però, siamo partiti da chi dovrà farci presto i conti.

Scr e diporto. Le prime domande a Bertetti

Ma cominciamo con ordine. All’interno di questa inchiesta, che abbiamo pubblicato integralmente sulle pagine di DIESEL di maggio, abbiamo interpellato due esperti del diporto. Le premesse partono da qui, per forza di cose. Il primo contributo è di Paolo Bertetti, Vice President Technical e R&D dei cantieri navali Sanlorenzo.

Per quanto riguarda le potenze necessarie su yacht plananti o semi-plananti, al di sopra dei 24 metri (ndr: grossomodo corrispondenti alla fatidica soglia diportistica degli 80 piedi), non sono attualmente disponibili motori con l’Scr. Esistono in versione Imo II o Epa III, nulla che sia conforme all’Imo III.

La situazione non è molto diversa rispetto a sei mesi fa ed è la stessa che, molto plausibilmente, si presenterà a gennaio 2021. Tutti i motoristi stanno lavorando sull’Scr, ma non è un’equazione semplice da risolvere.

Quali sono le principali difficoltà in ambito marino?

La densità di potenza è decisamente elevata, unita oltretutto all’esigenza di catalizzatori di dimensioni ragionevoli. Quindi, fino a certe potenze ci si arriva. Superata la barriera dei 1.600-1.700 cavalli, iniziano le difficoltà, che si esasperano arrivati a 2.400-2.600 cavalli.

C’è il rischio che gli standard entrino in vigore prima che la tecnologia sia pronta, quindi…

In realtà la tecnologia Scr è già pronta. Il punto sarà conciliare l’aspetto prestazionale con quello dimensionale, delle temperature e così via. Sicuramente nella fascia tra 2.200 e 2.600 cavalli i catalizzatori non saranno ancora disponibili al gennaio del 2021. La cosa metterà parecchio nei guai i costruttori di yacht, i quali si troveranno nella condizione che, dovendo vendere barche versatili, in grado di navigare negli Stati Uniti o nei mari del Nord, per fare un esempio, non potranno farlo, in base alla legislazione attuale, almeno per quanto riguarda le imbarcazioni superiori ai 24 metri.

Anche la gestione dell’urea appare come un problema rilevante.

La prima difficoltà è proprio trovare lo spazio a bordo per collocare il serbatoio dalle dimensioni adatte. A questo si aggiunge anche il limite del peso. Poi, l’urea deve essere processata dal catalizzatore in modo corretto.

È, insomma, importante disporre di un sistema che, quando le temperature sono inferiori a una certa soglia, sia in grado di interrompere l’alimentazione. Allo stesso tempo, è importante avere sistemi che, nei transitori, non creino problemi agli scarichi. Mi riferisco al fenomeno dell’ammonia slip. Sui camion, i motori Euro 6 prevedono sistemi di questo tipo. Sui catalizzatori per i motori marini, bisognerà vedere se, come e dove si riusciranno a collocare.

C’è un’altra questione in gioco: i camion hanno catalizzatori che funzionano con gasolio con una quantità di zolfo molto limitata; nella nautica, la quantità di zolfo può essere da 6 a 20 volte superiore quella dei camion, quando si tratta di navi di certe dimensioni. Lo zolfo ‘uccide’ il catalizzatore che dovrebbe evitare le emissioni di ammoniaca. È un bel punto di domanda.

Si parla molto di ibrido…

Noi già nel 2016 abbiamo testato l’ibrido su due imbarcazioni. Abbiamo quindi una certa esperienza in materia. All’epoca, la cosa non è andata avanti soprattutto perché i clienti, non potendosi affidare a un costruttore di motori in grado di implementare l’intero sistema, erano molto scettici. I grandi costruttori di motori ancora non erano pronti. Lo saranno, probabilmente, entro i prossimi due anni e a quel punto qualcosa si potrà fare.

L’ibrido può essere quindi una soluzione al problema della riduzione delle emissioni?

L’ibrido può essere una parte della soluzione. Dove si va a bassa velocità, l’Scr non riesce a funzionare perché il motore non raggiunge la temperatura minima. A quelle condizioni, l’ibrido costituisce una soluzione, specialmente se supportato da un pacco batterie adeguato. Non rappresenta tutta la soluzione perché con l’ibrido non si riesce ad andare oltre una certa velocità.

A mio parere, è una soluzione intelligente per risolvere il problema delle emissioni sotto costa, dove le emissioni di NOx possono essere più pericolose per chi le respira. A mio modesto parere, una visione illuminata dovrebbe prescrivere che, per gli yacht, sotto costa per una certa fascia le emissioni di NOx siano ridotte a zero, realmente. Oltre una certa distanza dalla costa vanno benissimo i motori Epa III che hanno livelli bassi di NOx. Per riassumere, ibrido sotto costa e Epa III fuori.

Quali differenze tra Scr e diporto e applicazioni commerciali, dal vostro punto di vista?

Sulle navi commerciali, l’Scr funziona benissimo, perché percorrono lunghe tratte a velocità sostenuta. In quelle condizioni, dunque, il catalizzatore funziona senza problemi. Nel caso di una barca che in teoria può raggiungere i 30 nodi ma che, nella realtà, viene utilizzata nell’80 percento del tempo con potenza erogata molto inferiore rispetto alla soglia massima, invece ha poco senso.

Scr e diporto: il punto di vista di Hug Engineering

Prima di avventurarci su strada, ci siamo rivolti a chi da anni processa gli ossidi di azoto sulle applicazioni nautiche. Ci riferiamo a Hug, che dispone di competenze consolidate negli Scr per imbarcazioni da lavoro. Abbiamo consultato Carlo Bertoglio, country manager Italia di Hug Engineering.

Da dove partiamo, per affrontare la questione dell’Scr nel diporto?

Dobbiamo considerare un triplice ordine di fattori, per comprendere il funzionamento e l’adattamento dell’Scr nel vano motori di uno yacht: la volumetria, la tipologia e la densità del catalizzatore. È quindi necessaria una ottimizzazione ‘sartoriale’ per ogni applicazione, che risponda però a criteri di universalità, per essere rivendibile. La flessibilità, nel rispetto dei parametri delle emissioni sia in Europa che in America, è da considerarsi un must. Gli altri due must sono l’affidabilità del sistema e la durabilità, compreso il ricorso a un numero limitato di manutenzioni.

Il Tier 3 non lascia scampo. E l’ammoniaca?

Guardi, l’omologazione Tier 3 rappresenta l’ultimo dei problemi. Oramai è prassi ridurre le emissioni di NOx nell’ordine del 70 -75 percento. Come sottolinea lei, il nodo dell’ammoniaca ci porta dritti al cuore del problema: l’efficienza. L’ammoniaca deve infatti essere eliminata durante l’attraversamento del catalizzatore, e per fare questo serve necessariamente efficienza (per capirci, se l’efficienza è stimata nel novanta percento, significa che residua il dieci percento di ammoniaca). Il protocollo di Hug garantisce appena 10 ppm di ammoniaca a inizio vita, indipendentemente dai limiti di legge, assenti o decisamente più laschi.

Cosa cambia rispetto alle grandi navi? Nel diporto generalmente il culmine del consumo di ammoniaca si raggiunge a potenza massima, che è stimato inferiore al cinque per cento della loro vita, e raggiungono velocità che non prevedono alcuna traccia di odorabilità.

E la spinosa questione degli ingombri?

Hug è stata tra le prime ad utilizzare cassette quadrate, che sfruttano al meglio il volume e la superficie a fronte di un’analoga capacità di conversione. Oltretutto consideri le competenze maturate da Hug nel ferroviario, dove lo spazio è veramente minimale, con oltre mille treni nella sola Svizzera. Un’altra freccia al nostro arco è l’aria compressa. Per ottimizzare l’efficienza del processo utilizziamo infatti l’iniezione assistita con aria compressa, che aumenta in maniera esponenziale la nebulizzazione dell’urea ed evita accumuli e incrostazioni. Se non bastasse, Hug dispone di capacità di progettazione meccanica per la resistenza allo stress e all’usura, tipica dei plananti che possono arrivare a 40 nodi. I nostri catalizzatori resistono sei volte l’accelerazione. Lo stesso estruso ceramico è montato su casse d’acciaio per renderlo resistente agli shock.

E infine giunse il momento di attraccare e di macinare l’asfalto, a bordo di un camion. Prima, però, c’è da chiarire un’incognita, legata alla chimica. Possono gli autisti dormire sonni tranquilli di fronte al rischio di cristallizzazione dell’urea tecnica e al fenomeno dell’ammonia slip? Tirate le somme, pare di sì. Il congelamento dell’urea tecnica che, ricordiamolo, è una soluzione di ammoniaca in acqua demineralizzata, mediamente al 32,5 per cento (in conformità alle norme di riferimento, AdBlue Din 70070 e Iso 22241), avviene alla temperatura di -11°C. Appositi dispositivi di riscaldamento, come serpentine, candelette o pre-iniezioni di gasolio, possono armonizzare le temperature su sollecitazione dell’operatore. La cristallizzazione è un fenomeno legato alla reazione tra i gas di scarico e l’urea tecnica a una temperatura inferiore ai 260°C. I cristalli che si formano (da qui il nome attribuito al fenomeno) possono ostruire gli iniettori e i condotti dell’Scr.

Renault Trucks

Un approccio è quello dell’additivazione dell’urea tecnica, come nel caso del CleanR Max di Renault Trucks Oil, che costituisce un’alternativa perfettamente integrabile e sostituibile alle miscele convenzionali della cosiddetta AdBlue (è il marchio registrato dall’associazione tedesca Vda, la Verband der Automobilindustries) e favorisce una migliore polverizzazione dell’urea tecnica.

Volvo Trucks

Volvo Trucks ha lavorato sull’inclinazione degli ugelli. È infatti emerso che la sedimentazione di cristalli era parzialmente ascrivibile all’inclinazione dell’ugello di immissione dell’urea. Alla fine del ciclo, l’insufflazione di aria completa la pulizia.

E l’ammonia slip? Si fa un gran parlare della patogenicità dei residui di ammoniaca a valle del processo. Per scongiurare questo rischio occorre massimizzare l’efficienza del sistema catalitico e miscelare fumi e ammoniaca in modo omogeneo. Volvo ha congeniato un catalizzatore residuo dell’ammoniaca (Asc), integrato al catalizzatore. Si tratta di un estruso ceramico impregnato di metalli che agiscono come catalizzatori dell’NH3 ancora non processato. Banalizzando, lo si potrebbe definire un sistema ridondante che completa l’opera. Da parte sua Scania ha implementato la resistenza dei materiali e la pulizia dei condotti. L’aria compressa provvede a sgombrare gli ugelli dai residui, in modo automatico. Il ciclo dura circa un minuto.

Iveco

La coppia Iveco – Fpt Industrial ha perfezionato la conversione chimica del potenziale inquinante, mentre un mixer calibra la miscelazione tra gas e urea tecnica per ridurre al minimo il rischio della cristallizzazione. Dall’Euro 6C soffia un vento nuovo, che ha portato il vanadio, più efficiente alle basse temperature, al posto della zeolite.

Mercedes Trucks

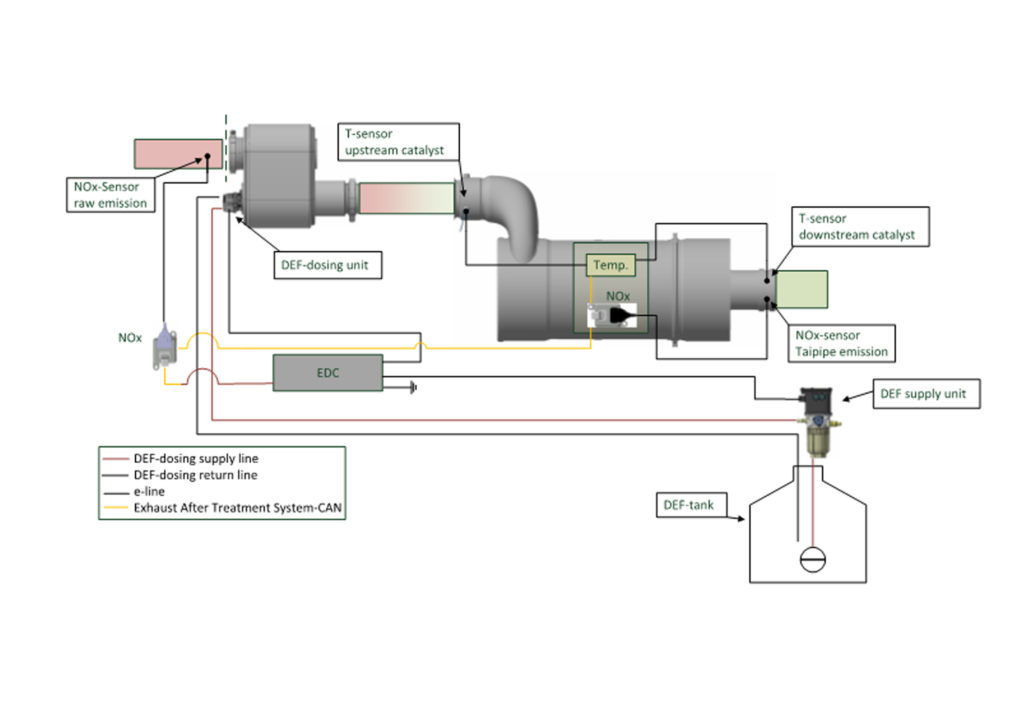

Anche Mercedes Trucks si affida alla centralina motore per gestire in maniera ottimale, non stechiometrica, l’erogazione dell’AdBlue. Su sollecitazione del chip, l’Scr calcola l’esatta quantità e attiva il dosatore. Così la letteratura della Stella riassume il processo: «L’AdBlue si miscela ai gas di scarico prefiltrati scomponendosi inizialmente in ammoniaca (NH3). L’ammoniaca (NH3) giunge assieme agli ossidi di azoto (NOx) generati dalla combustione nel catalizzatore Scr, dove avviene la trasformazione in azoto innocuo (N2) e vapore acqueo (H2O). Dal catalizzatore Scr i gas di scarico giungono al catalizzatore di sintesi dell’ammoniaca, dove l’ammoniaca non utilizzata (NH3), entrando in contatto con l’ossigeno (O2) presente, si ossida trasformandosi in azoto (N2) e acqua (H2O)».

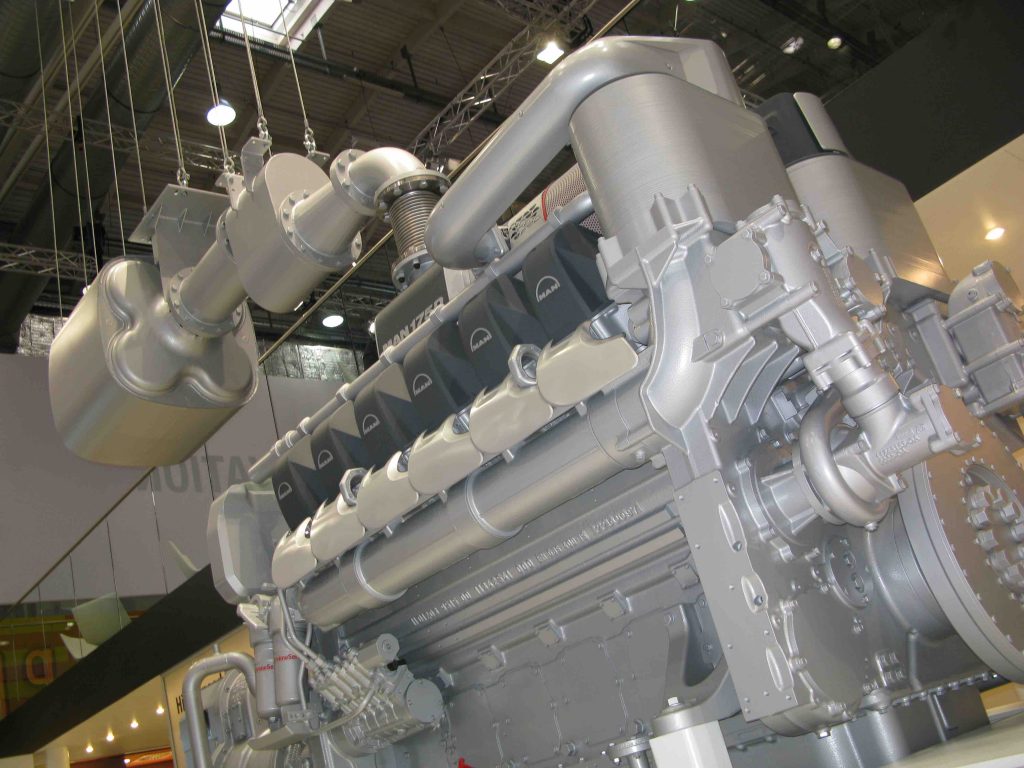

Man

Anche Man interviene sulla logica di controllo e sui sensori NOx, ma non solo. Per evitare che l’ammoniaca scivoli nell’Scr, all’estremità del catalizzatore è applicato uno strato di platino, dove l’NH3 è convertito in NO. In merito al tasso di conversione effettivo degli ossidi di azoto entrano in gioco due fattori fondamentali: la temperatura e il flusso della massa all’interno del catalizzatore. Avvezzo alle restrittive normative stradali, per soddisfare le normative Imo Tier III ed Epa Tier 4 il sistema catalitico di Man funziona con tassi di conversione fino al 90 percento.

Ford Otosan

A questo punto interviene Ford, la voce nuova nello scenario camionistico europeo. A valle di ciascuno dei due catalizzatori Scr prevede un catalizzatore per l’ossidazione dell’ammoniaca, impregnato di vanadio e titanio: Amox/Asc. L’efficienza del catalizzatore Scr è stimata nel 98 per cento. Facendo un passo indietro, all’alea della cristallizzazione, sui mezzi Ford è possibile effettuare, qualora necessario, la rigenerazione dei catalizzatori per la rimozione di tutti i residui.

Si chiama Asc il modulo di Scania che provvede al trattamento finale dell’ammoniaca. Anche in questo caso le variabili che influenzano il fenomeno sono le temperature e le superfici di contatto. L’efficienza della riduzione catalitica dipende dalle superfici impregnate di terre rare, dal momento che questo fattore velocizza la reazione. Più è esteso il rivestimento catalizzante, più rapido ed efficace è il processo. A proposito di coating, per l’Euro 6 utilizzano platino e palladio. Per i combustibili ad alto tenore di zolfo è prevista l’opzione vanadio.

A questo punto archiviamo le incognite della chimica e affrontiamo l’ostacolo dell’ingombro. Il comune denominatore è la compattazione di Doc, Dpf e Scr in un modulo integrato. Per il resto, sentiamo la voce dei diretti protagonisti.

Daf

Dice Daf: «Nella precedente generazione di veicoli Euro 6 (disponibili dal 2013 alla primavera del 2017), i moduli di post-trattamento dei gas di scarico erano due, raggruppati all’interno del medesimo ‘box’ posizionato a lato telaio. In presenza di particolari allestimenti del veicolo, era possibile ‘verticalizzare’ l’Scr, posizionandolo così rivolto verso l’alto sul retro della cabina e ‘dividere’ Dpf e Scr. Con l’attuale generazione di veicoli il modulo è unico e molto più piccolo oltre che più leggero; contiene sia il Dpf sia l’Scr. Abbiamo la possibilità di montarlo a destra, a sinistra del telaio con o senza scarico verticale. I veicoli ribassati montano lo stesso gruppo, ‘girato’ di 90° così da minimizzare l’ingombro verticale. Mediante richiesta specifica, il modulo può essere arretrato di circa 1.300 mm così da permettere una customizzazione del layout telaio, molto apprezzata da allestitori di gru e caricatori».

Scania Volvo Renault Iveco

Scania rimane fedele alla modularità, che applica all’Scr, in modo da poterlo replicare su tutti i suoi veicoli. Anche a Södertälje il modello è quello dell’all-in-one (Doc, Dpf, Scr, Asc). Due sensori NOx sono collocati a monte e a valle del sistema catalitico, coadiuvati da tre sensori di temperatura (prima e dopo il Doc e a valle del Dpf, in posizione mediana). Sono infine presenti due sensori di pressione, a monte e a valle del filtro. Rispetto ai motori in linea, per il V8 sono previsti 2 filtri (Dpf) e 3 catalizzatori (Scr), che lavorano in parallelo per garantire un’ottimale distribuzione dei fumi.

Anche Volvo si affida al modulo unico, con manutenzione annuale. I sensori di pressione sono presenti sia in ingresso che in uscita, oltre ai sensori NOx, per il dosaggio dell’urea. La centralina del sistema interagisce con la centralina del motore. Le dimensioni sono rimaste inalterate, rispetto all’Euro 5, come il peso, ed è stato ottimizzato il flusso dello scarico. Per ridurre l’ingombro hanno implementato l’efficienza: ripristino del turbocompound, ‘fine tuning’ dell’iniezione, recupero energia e morfologia del pistone, che assume una curvatura particolare per il re-invio del fronte di fiamma al centro della camera.

Anche per Renault Trucks lo step D delle normative Euro 6 significa compattezza, col passaggio a un modulo unico, sotto la gestione dalla centralina Acm.

Un solo box per Iveco, con Doc, Dpf, mixer urea e catalizzatore Scr e Cleaner-Up catalyst. I 3 moduli sono sfilabili e sostituibili singolarmente.