I Vulkan RATO S sulle navi del Gruppo Grimaldi: storia di una conversione (prima parte)

Il gruppo armatoriale Grimaldi si è rivolto a Vulkan per la sostituzione di due giunti dei motori di propulsione installati a bordo della motonave Cruise Smeralda, attualmente attiva sulla tratta Livorno-Palermo. Un progetto di conversione, cioè di installazione di una nuova tipologia di giunti rispetto a quella precedente, iniziato nei primi mesi del 2019 e […]

Il gruppo armatoriale Grimaldi si è rivolto a Vulkan per la sostituzione di due giunti dei motori di propulsione installati a bordo della motonave Cruise Smeralda, attualmente attiva sulla tratta Livorno-Palermo. Un progetto di conversione, cioè di installazione di una nuova tipologia di giunti rispetto a quella precedente, iniziato nei primi mesi del 2019 e conclusosi lo scorso anno con il montaggio e i test effettuati sui due giunti RATO S, customizzati per non intaccare il layout originario del sistema di propulsione della Cruise Smeralda.

Grimaldi e Vulkan: il racconto del progetto

Ci siamo fatti raccontare genesi, attuazione e risultato finale dai diretti protagonisti di questo progetto: Giulio Alberti, After Sales Service Manager di Vulkan Italia (qui una sua intervista proprio sul service), e Ferdinando De Angelis, ispettore e responsabile tecnico del Gruppo Grimaldi, che inizia col ‘presentarci’ l’imbarcazione.

«La Cruise Smeralda è una RoPax, quindi abilitata al trasporto di merci e passeggeri. La nave è stata costruita nel 1996 presso i cantieri norvegesi Fosen e successivamente acquisita dal Gruppo Grimaldi tramite una sua consociata. È dotata di quattro motori endotermici 4 tempi Man B&W 8L 58/64 che erogano 11.120 chilowatt di potenza a 428 giri. Il sistema di propulsione a passo variabile Rolls-Royce KaMeWa comprende anche due riduttori, due linee propulsive e due eliche.

Sin dal momento in cui è stata acquisita la nave, il Gruppo Grimaldi si è posto l’obiettivo di renderla efficiente e affidabile, rispettando i requisiti tecnici, economici e ambientali».

Come è nata, concretamente, l’esigenza di sostituire i giunti? E perché vi siete rivolti a Vulkan?

De Angelis: Il giunto, che sta tra il volano motore e il riduttore, è un elemento fondamentale della linea propulsiva. I giunti precedenti, non provenienti dalla gamma Vulkan, erano arrivati a fine vita. Grimaldi e Vulkan Italia lavorano da tempo al monitoraggio e alla manutenzione delle parti elastiche (in gomma) della flotta Grimaldi: ispezioni con cadenza annuale vengono effettuate per rilevare e tenere sotto controllo lo stato di usura dei giunti, intervenendo in maniera tempestiva per garantire la continuità delle operazioni e l’affidabilità delle nostre navi. In questo caso ci siamo interfacciati sia con l’installatore dei giunti precedenti, sia con Vulkan.

Vulkan Italia si è dimostrata reattiva, anche in termini di tempistica di fornitura dei giunti e di capacità di eseguire le operazioni durante i tempi tecnici di sosta della nave.

In che senso?

De Angelis: Per noi è importantissimo limitare al minimo eventuali imprevisti e far sì che la nave non debba fermarsi, ma possa approfittare delle soste tecniche e commerciali per le attività di manutenzione. Così, una volta definito il progetto di conversione con Vulkan, è stato possibile intervenire durante le soste commerciali a Savona per fare le dovute modifiche alla zona di alloggiamento del giunto. Abbiamo prima sostituito il giunto sul motore due e poi, approfittando di una sosta in dry-dock della nave a Messina, abbiamo provveduto a installare il RATO S relativo al motore uno, senza interferire con il servizio dell’imbarcazione. Attualmente, la nave è regolarmente in servizio e siamo contenti di come Vulkan Italia ha gestito il progetto.

Dal punto di vista tecnico, quali sono stati i passaggi più delicati dell’operazione di sostituzione del giunto?

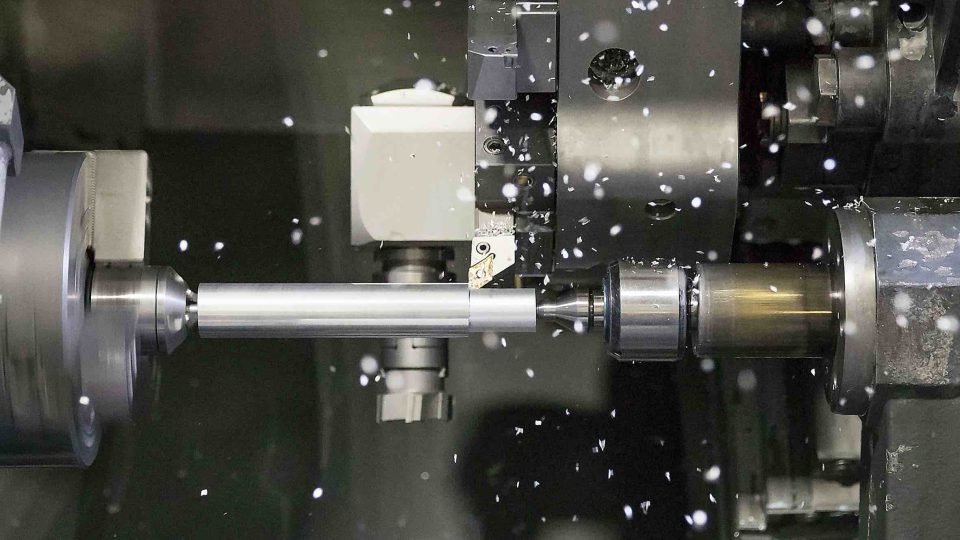

Giulio Alberti: La sfida, per Vulkan, era costituita dal fatto che quel tipo di installazione si presentava compatta, cioè il mozzo di collegamento del giunto era all’interno delle parti elastiche. C’era poi la richiesta di non alterare la disposizione delle attrezzature in sala macchine, quindi dovevamo fornire una soluzione customizzata su un layout esistente. In altre parole, dovevamo adattare la nostra soluzione a un contesto che aveva dei limiti dimensionali.

Dopo i primi rilievi, abbiamo optato per il nostro giunto standard RATO S 531T con un lavoro importante di customizzazione per rispettare le esigenze di Grimaldi. Non sono stati, quindi, movimentati i macchinari, ma è stata fatta soltanto una piccola modifica ad alcuni tratti di tubazioni che erano a corredo dei motori principali.

Completata questa fase, abbiamo verificato l’allineamento e sono stati eseguiti controlli vibrazionali per escludere vibrazioni anomale. I risultati sono stati più che soddisfacenti nell’ottica della gestione delle vibrazioni.

(Continua…)