ZF ci ha spiegato il CeTrax 2 dual al Transpotec di Milano

Al Transpotec Logitec di Milano abbiamo approfondito la conoscenza del CeTrax 2 dual di ZF, disponibile in due versioni, fino a un picco di 24.700 Nm, per un utilizzo continuativo di 30 secondi

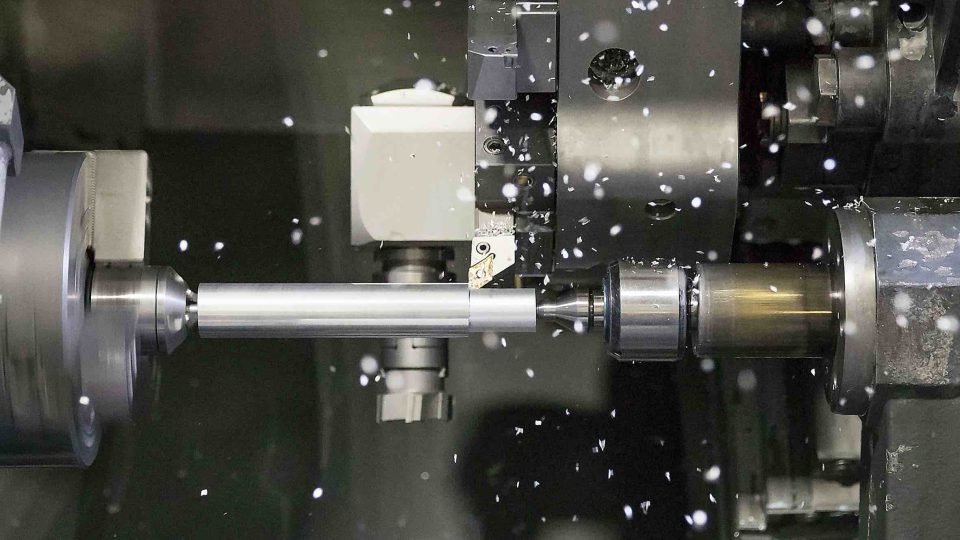

Tecnicamente, il CeTrax 2 dual di ZF è un motore elettrico centrale integrato e modulare per i pesanti. Copre la gamma di prodotto che va dal midi-duty, dalle 18 alle 26 tonn, all’heavy duty, dalle 26 alle 44 tonn. Il biglietto da visita per gli Oem del settore camionistico è la versatilità, che gli consente di adattarsi anche al layout dei veicoli concepiti per una trazione endotermica. Consente la missione “zero emissioni” sia ai veicoli a batterie che a quelli a pantografo o con celle a combustibile. Ci siamo recati al Transpotec Logitec di Milano per ascoltare Carlo Brambilla, ZF (pro)Accademy trainer. Ora siamo in grado di raccontarvi molto di più.

Col CeTrax 2 dual assistiamo all’apoteosi di ZF

Il CeTrax 2 dual è disponibile in due versioni. Quella light, da 260 kW, e la versione heavy, da 380 kW. Quella da 380 eroga una coppia sulla flangia di uscita continuativa di 10.700 Nm e ha un picco di 24.700 Nm, per un utilizzo continuativo di 30 secondi. CeTrax2 dual si affida a motori sincroni, quindi stiamo parlando di magneti permanenti. All’interno ha due di questi motori e sfrutta la tecnologia hairpin. La consueta tecnologia di costruzione dei motori prevede degli avvolgimenti statorici con il filo di rame avvolto a spirale. In questa nuova tecnologia gli avvolgimenti si affidano a materiale ad alta densità. A parità di volume abbiamo più rame, che consente di creare campi magnetici maggiori e, di conseguenza, migliori prestazioni. Sono del tipo oil cooling, il motore è immerso nell’olio, che si occupa sia del raffreddamento dei motori che della lubrificazione degli ingranaggi. L’oil cooling consente di non ricorrere alla compensazione di pressione, che potrebbe causare problematiche sui paraoli di tenuta e trafilature di olio. Non si verifica peraltro nessun fenomeno di corrosione. I due motori sono alimentati da altrettanti inverter, sviluppati in house da ZF , che utilizzano la tecnologia SiC, carburi di silicio.

E i semiconduttori ringraziano

I semiconduttori sono in grado di operare con tensioni di lavoro a 800 Volt, con picchi di 850V. Erogano singolarmente delle correnti massime di 530 Ampere di picco massimo. Le frequenze su cui lavorano i componenti di commutazione, i semiconduttori, arrivano fino a 40 kW e consentono quindi velocità di commutazione elevate. La densità di potenza e il risparmio nel consumo del componente impattano positivamente sull’autonomia del veicolo. Il motore presenta all’interno due gruppi epicicloidali, collegati a cascata, che permette di avere fino a tre rapporti di velocità. Si può così sfruttare al meglio la potenza e far fronte a situazioni di pieno carico e pendenze elevate. Il rapporto di prima marcia ha un valore intorno ai 10, la seconda marcia è 7,9, il rapporto di terza marcia è di 3,25. I rapporti sono gestiti dal software in modalità powershift, non obbligando dunque all’arresto del veicolo per il cambio marcia, che avviene a trazione inserita. I vari rapporti sono inseriti attraverso due attuatori a forcella che, a seconda della combinazione, riescono a inserire una marcia più corta o più lunga. I due attuatori, alla pari dell’intero controllo periferico, sia degli inverter, che dei sensori collegati sul motore elettrico centrale, sono pilotati da una nuova centralina, costruita in house da ZF, l’ESP90. Il software di ZF provvede anche alla gestione degli inverter e del programma di innesto marcia. È pronta per le nuove regolazioni della cybersecurity e ha un programma di riconoscimento dei guasti, sia meccanici che elettrici del motore centrale, e fornire informazioni a chi esegue la diagnosi. Il motore centrale è provvisto di pompa elettrica, comandata da una centralina a bassa tensione; l’alta tensione arriva solo ai due inverter. La parte periferica lavora a bassa tensione. Il sistema è cablato con un cablaggio a bassa tensione di ZF, estraneo dunque alla regolamentazione dei cavi high voltage. È previsto anche uno scambiatore di calore olio-acqua che raffredda ingranaggi, olio e motori. I due motori consentono di bilanciare il carico. Se uno dovesse surriscaldarsi, il software è in grado di bilanciare lo sforzo, scaricando un motore e caricando l’altro, per consentire al sistema di raffreddarsi. Tra i sensori dell’architettura CeTrax 2 dual di ZF, quello di temperatura è posizionato sull’albero motore. Il sensore di velocità, dal canto suo, è fondamentale per il controllo della velocità dell’albero motore ed evitare di perdere potenza e coppia. L’albero motore deve infatti essere sempre in sincronismo con il movimento del campo magnetico. C’è inoltre un sensore per il tachigrafo. Uno sfiato, protetto dalla calotta che ripara anche i due attuatori, permette lo sfogo delle sovra-pressioni, prevenendo problematiche al sistema di tenuta (il cosiddetto “sealing”). Per agevolare il trasferimento del componente, il CeTrax 2 dual ha tre agganci, per facilitare la movimentazione sia in stabilimento che in officina.